机制砂中石粉含量对水工混凝土力学及耐久性能影响研究

随着天然砂资源的日益匮乏与环境保护要求的不断提高,机制砂作为重要的替代骨料在水工混凝土工程中的应用日益广泛。然而,机制砂中不可避免含有的石粉成分,其含量高低对混凝土综合性能,特别是对水工结构物至关重要的长期耐久性,产生着复杂且关键的影响。适量的石粉可改善混凝土的和易性,填充微孔隙,对提升抗压强度具有积极作用;但过量的石粉又可能加剧混凝土的干燥收缩变形,并对其抵抗冻融循环破坏的能力构成潜在威胁。水工混凝土长期服役于水位变动、干湿交替及严寒冻融等严苛环境,其抗压强度、干燥收缩特性及抗冻融循环能力直接关乎工程的安全性与服役寿命。因此,深入探究机制砂中石粉含量对水工混凝土力学性能及抗冻耐久性能的影响规律与作用机制,具有重要的理论和工程价值。

本研究旨在系统揭示机制砂中石粉含量对水工混凝土性能的影响,阐明其影响机理,为优化机制砂水工混凝土配合比设计、提升工程耐久性提供科学依据。

1试验研究

1.1原材料

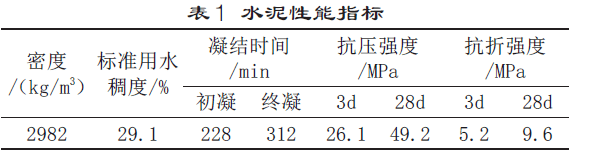

⑴水泥:采用P·O42.5级普通硅酸盐水泥,主要性能见表1。

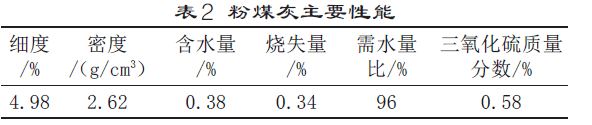

⑵粉煤灰:试验采用Ⅰ级粉煤灰,主要性能见表2。

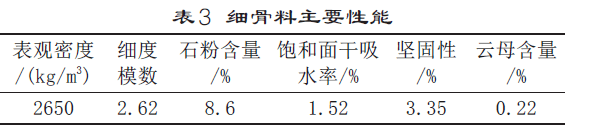

⑶细骨料:试验采用石灰岩机制砂,属于Ⅱ区中砂,主要性能见表3。

由于原状机制砂石粉含量为8.6%,故采用石粉等量替换原状机制砂的方案将机制砂石粉含量调整至9%、12%、15%、18%、21%。石粉是通过75μm方孔筛筛分同批次机制砂而得。

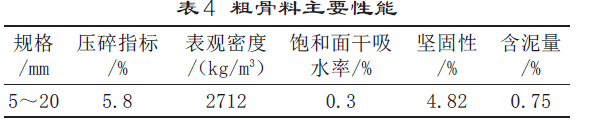

⑷粗骨料:试验采用5~20mm的连续级配碎石,主要性能见表4。

⑸外加剂:采用聚羧酸系高性能减水剂与引气剂。

⑹水:采用试验室自来水。

1.2配合比设计

研究以C30机制砂水工混凝土为目标,重点探究石粉含量与水胶比对力学及耐久性能的影响。

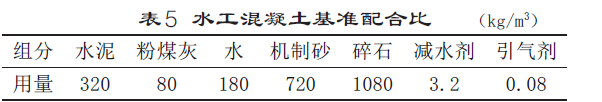

胶凝材料采用水泥与粉煤灰复掺体系,粉煤灰掺量固定为胶凝材料总质量的20%。机制砂石粉含量设定为9%、12%、15%、18%、21%五个梯度。每个石粉含量梯度下制备4组不同水胶比(0.40、0.45、0.50、0.55)的混凝土试件,分别测试7d和28d抗压强度值;固定水胶比为0.45基准值,测试不同石粉含量(9%~21%)对混凝土抗冻性及耐久性能影响。以水胶比0.45、石粉含量15%为例,基准配合比如表5所示。

需注意的是,机制砂用量含基准石粉量,石粉替代时通过增减机制砂与石粉质量保持细骨料总量恒定。

1.3试件制作与养护

⑴试件制作。采用强制式双卧轴搅拌机(型号HJW-60)制备混凝土试件。原材料投料顺序为:先投入粗骨料与70%拌合水预拌30s,再加入机制砂、石粉及胶凝材料干拌60s;最后注入含聚羧酸减水剂与引气剂的剩余30%拌合水溶液,持续湿拌180s至均匀。每批次拌合物出机后立即检测坍落度,目标值140±20mm,超差时通过增减减水剂用量动态调整。将拌合物分两层装入试模,其中抗压强度试件采用150mm立方体试模,干缩率试件采用100mm×100mm×515mm棱柱体试模,抗冻性试件采用100mm×100mm×400mm棱柱体试模。每层采用频率50±3Hz、振幅0.5±0.1mm的振动台振捣45s,刮除多余浆体后抹平表面。静置于温度20±5℃、湿度≥90%的养护间,24±2h后拆模并编号。

⑵养护制度。所有试件拆模后立即转入标准养护室(温度20±2℃、相对湿度≥95%),其中抗压试件养护至7d、28d测试强度;干缩试件养护3d后移入恒温恒湿箱(20±1℃、60±5%RH),于3d、7d、14d、28d测定干缩率;抗冻试件经28d标准养护后,每25次冻融循环后测定质量损失率与相对动弹性模量,累计达200次循环终止。

1.4试验方案

⑴抗压强度测试。依据《水工混凝土试验规程》(SL/T352-2020),采用150mm立方体试件,在YA-2000型压力机上以0.5MPa/s加载速率测定7d与28d龄期抗压强度。每组取3个试件均值,结果精确至0.1MPa。

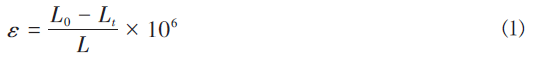

⑵干燥收缩试验。将100mm×100mm×515mm棱柱体试件置于20±1℃、60±5%RH恒温恒湿环境。采用千分表法测定3d、7d、14d、28d收缩变形,干缩率按式⑴计算。

式中,L0为初始长度(mm);Lt为测试长度,L为515mm,数据取2个试件平均值。

⑶冻融循环试验。按《普通混凝土长期性能和耐久性能试验方法标准》(GB/T50082-2009)快冻法执行,100mm×100mm×400mm的棱柱体试件经28d标准养护后预吸水饱和,在TDR-30冻融试验机进行-18℃(4h)至5℃(4h)循环,每25次循环停机检测。当质量损失率>5%或相对动弹性模量<60%时终止试验。

质量损失率按式⑵计算:

式中,m0为称量初始质量;mn为第n次循环后试块烘干重量。

相对动弹性模量按式⑶计算:

式中,f0为初始横向基频;fn为第n次循环后基频。

2结果及讨论

2.1力学性能

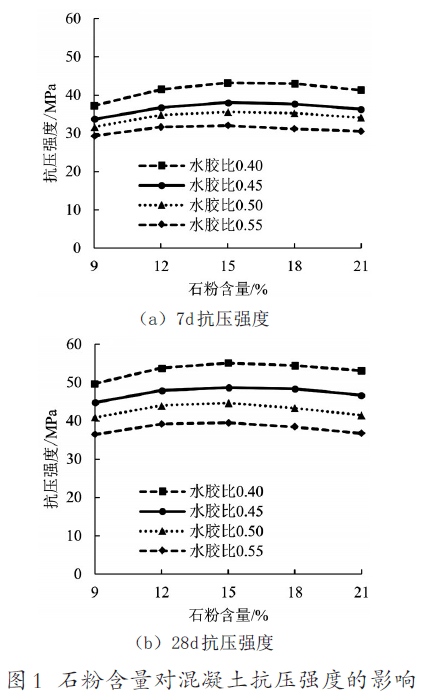

不同石粉含量及水胶比下混凝土试件的7d与28d抗压强度变化规律见图1。

由图1可知,抗压强度随石粉含量呈现先升后降趋势。当石粉含量从9%增加至15%时,混凝土各水胶比下的7d与28d抗压强度均表现出明显的提升。在水胶比0.40条件下,7d强度从37.33MPa显著增长至43.22MPa,28d强度则从49.74MPa提高至55.13MPa。这一现象表明,适量的石粉在混凝土中可发挥积极的微集料填充效应和潜在活性效应,有效优化水泥石结构并提升密实度,从而增强混凝土的整体强度。石粉含量超过15%后,抗压强度出现下降。当石粉含量进一步增加至18%和21%时,各水胶比下的抗压强度均呈现回落趋势。水胶比0.40时,28d抗压强度在石粉含量为18%时降至54.46MPa,在21%时进一步降至53.12MPa,均低于15%石粉含量时的峰值强度55.13MPa。这主要是由于过量的石粉增大混凝土的比表面积和需水量,导致内部孔隙率上升,或形成相对薄弱的区域,削弱水泥石的胶结能力。值得注意的是,石粉含量对抗压强度的先升后降规律在不同水胶比条件下均保持一致。对比7d与28d强度数据发现,石粉含量变化对混凝土后期强度的影响更为显著。28d强度随石粉含量变化的波动幅度普遍大于7d强度,表明石粉的微集料效应和可能的微弱活性效应在水泥水化后期得到更充分体现。

2.2耐久性能

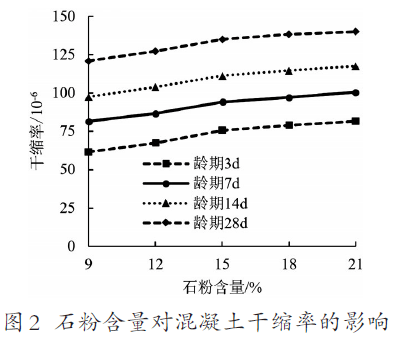

不同石粉含量的水工混凝土试件在3d、7d、14d及28d龄期下的干缩率变化规律如图2所示。

由图2可知,混凝土干缩率随石粉含量和石粉含量的增加而持续增大,且高石粉含量加速早期干缩进程。28d龄期时,当石粉含量从9%增至21%时,干缩率由120.9×10-6显著上升至139.92×10-6这一规律在3d龄期同样明显,干缩率从61.51×10-6增至81.62×10-6。这表明机制砂中的石粉引入,增加混凝土中微细颗粒的总比表面积和需水量,加剧水分迁移与蒸发过程中的毛细管张力,从而放大体积收缩效应。对比3d与7d数据,石粉含量为21%的试件干缩率增幅明显高于9%含量试件,说明高石粉含量在硬化初期即诱发更剧烈的收缩。随着龄期延长至28d,干缩率增长逐渐趋缓,但高石粉含量试件仍维持较高的绝对收缩值。值得注意的是,石粉含量对干缩的负面影响贯穿整个观测期。在28d龄期时,石粉含量每增加约3%,干缩率平均增幅达4.7×10-6,表明过量石粉不仅加速早期收缩,还导致后期不可忽视的额外变形。21%石粉含量试件的28d干缩率较9%含量试件高出19.02×10-6,相对增幅约15.7%,这对水工结构的长期体积稳定性构成潜在风险。

2.3抗冻性能

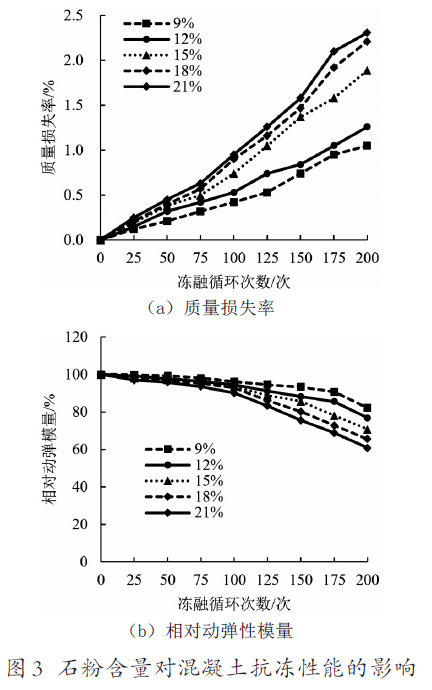

不同石粉含量的混凝土试件在0~200次冻融循环过程中的质量损失率与相对动弹性模量变化规律如图3。

由图3可知,石粉含量的增加加剧冻融损伤进程,且对混凝土内部结构的破坏作用远大于表面剥落效应。

质量损失率随石粉含量增加而持续上升。在相同冻融循环次数下,混凝土质量损失率与石粉含量呈正相关关系。在200次冻融循环下,石粉含量为9%的试件质量损失率为1.05%,而21%石粉含量试件则高达2.31%,增幅超过120%。值得注意的是,这种差异随冻融次数增加而扩大,在25次循环早期冻融阶段,高低石粉含量试件的质量损失率差值为0.13%;至200次循环时差值扩大至1.26%。这表明高石粉含量不仅加剧初始剥落,更显著加速冻融过程中的持续质量损失。

冻融过程中混凝土内部结构的劣化程度随石粉含量增加急剧加重。当石粉含量从9%增至21%时,200次冻融后的相对动弹性模量从82.18%骤降至60.83%,衰减幅度达26%。尤其当石粉含量超过15%时,动弹性模量衰减呈现非线性加速特征,150次冻融后,15%石粉含量试件动弹性模量为85.68%,而21%含量试件仅75.59%;至200次循环时,两者差距扩大至19.94%。冻融损伤进程呈现两阶段特征。0~100次冻融初期,不同石粉含量试件的损伤发展相对平缓,动弹性模量下降幅度控制在10%以内;超过100次循环后,损伤进入加速发展阶段。18%石粉试件在100次冻融时动弹性模量为92.88%,至200次时骤降至65.6%,衰减速率达前100次的3.7倍。此阶段质量损失率同步加速上升,表明高石粉混凝土在经历临界冻融次数后,表面剥落与内部开裂产生协同破坏效应。

3结论

⑴机制砂混凝土抗压强度随石粉含量增加呈现出先上升后下降的趋势。当石粉含量从9%增加至15%时,混凝土各水胶比下的7d与28d抗压强度均表现出明显的提升。石粉含量超过15%后,抗压强度出现下降,过量石粉的负面影响尤为突出。

⑵机制砂混凝土干缩率随石粉含量的增加而持续增大,且高石粉含量加速早期干缩进程。28d龄期时,石粉含量从9%增至21%时,干缩率由120.9×10-6上升至139.92×10-6。28d后干缩率增长逐渐趋缓,但高石粉含量试件仍维持较高的绝对收缩值。

⑶石粉含量的增加加剧冻融损伤,当含量超过15%时,混凝土内部结构劣化呈现加速趋势。质量损失率随石粉含量增加而上升,且冻融过程中混凝土内部结构的劣化程度随石粉含量增加而加重。当石粉含量从9%增至21%时,200次冻融后的相对动弹性模量从82.18%骤降至60.83%,衰减幅度26%。(来源:《广东建材》2025.09)