哪些金属材料适合选用熔模精密铸造成型工艺加工,吉邦精密为你揭秘

【导语】在高端制造领域,有一种被称为"精密铸造之王"的工艺——熔模精密铸造。它能将金属液凝固成形状复杂、尺寸精密的零件,而无需大量后续加工。但并非所有金属材料都适合这一工艺。今天,吉邦精密就为您深度揭秘:哪些金属材料与熔模精密铸造是"天作之合"?

一、熔模精密铸造:为何被称为"近净成形"神器?

熔模精密铸造,又称失蜡铸造,核心流程是:制作蜡模→组树→制壳→脱蜡→焙烧→浇注→清理。这一工艺最大的特点是能够成型形状极其复杂、尺寸精度高(CT4-6级)、表面光洁度好的零件,且几乎不受合金种类限制。 与传统砂型铸造相比,它的优势在于:可铸造薄壁件(最小壁厚0.5mm)、成型复杂内腔、少切削或无切削,材料利用率高,特别适合高熔点、难加工材料。

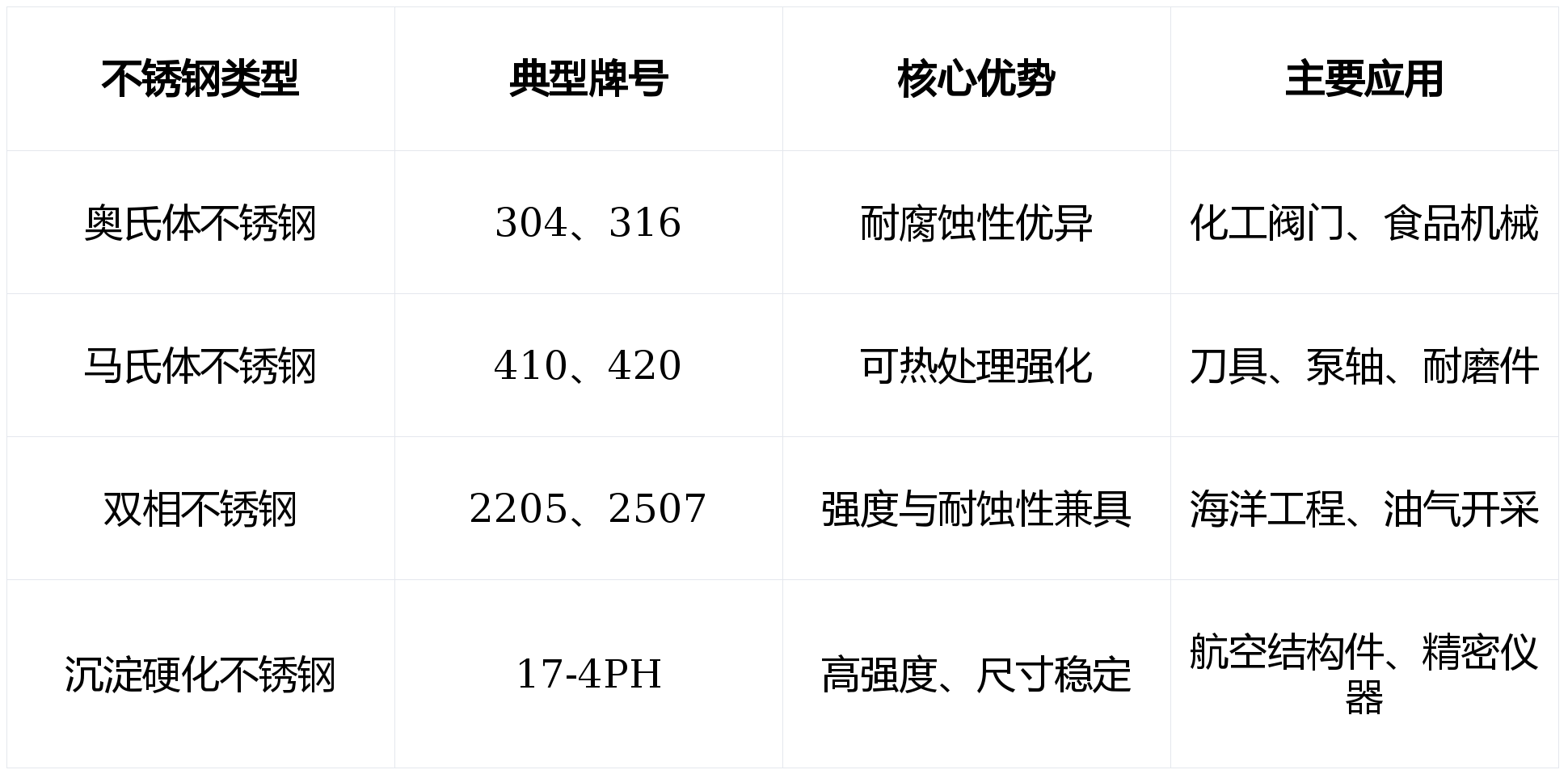

二、不锈钢:熔模铸造的"当家花旦"

不锈钢是熔模铸造最擅长加工的材料。其熔点(1400-1500°C)、流动性、收缩特性与工艺高度匹配,且机加工难度大、成本高,熔模铸造能直接成型复杂形状,大幅减少加工量。

吉邦精密提示:不锈钢熔模铸件在高端泵阀、食品机械、海洋装备领域需求持续增长,是性价比极高的选择。

三、高温合金:航空发动机的"心脏材料"

航空发动机的涡轮叶片、导向器等关键部件,工作温度高达1000°C以上,形状极其复杂、精度要求极高,且材料为镍基、钴基高温合金,几乎无法通过锻造或机加工成型。熔模铸造是唯一能满足"复杂形状+高温性能+精密尺寸"三大要求的工艺。 镍基高温合金(如Inconel 718、K418)使用温度可达700-1100°C,用于涡轮叶片、火箭发动机喷管;钴基高温合金(如Stellite系列)高温耐磨性极佳,用于涡轮导向叶片。 这类材料技术壁垒极高,全球仅少数企业掌握核心工艺,是国内重点攻关领域。

四、铝合金:轻量化时代的"轻骑兵"

随着新能源汽车、航空航天对轻量化的追求,铝合金熔模铸造正迎来新机遇。 铝合金密度仅2.7g/cm³,熔点低(660°C)、流动性极好,非常适合熔模铸造。通过真空浇注或惰性气体保护技术,完全可获得优质铸件。

A356、A357:汽车轮毂、航空结构件

A380:发动机缸体、变速箱壳体 Al-Si-Cu系:高强度耐磨件,如活塞、连杆

吉邦精密观察:铝合金熔模铸造在新能源汽车电池托盘、电机壳体等新兴领域增长迅猛,是工艺升级的重要方向。

五、铜及铜合金:被低估的"精密选手"

虽然国内专注铜熔模铸造的企业较少(技术门槛高、环保要求严),但在特定领域,铜合金熔模铸件不可替代。 核心应用:船舶螺旋桨、精密仪表、医疗器械、艺术铸件。 常用材料:锡青铜(耐磨耐蚀,用于轴承)、铝青铜(高强度耐海水,用于船舶推进器)、铍铜(高弹性高导热,用于电子接插件)。 工艺难点:铜易氧化、吸气,需严格控制熔炼环境;锌黄铜的环保限制也推高了生产门槛。

六、钛合金:生物医疗与航空的"未来材料"

钛合金熔模铸造技术难度最高,但价值也最高。钛化学性质极活泼,高温下与氧氮氢剧烈反应,熔点高达1668°C,传统型壳会与其发生界面反应。 采用石墨型壳、陶瓷型壳或凝壳炉熔炼等特种工艺,可实现优质钛合金熔模铸造。 航空领域:发动机机匣、航天器结构件 生物医疗:人工关节、骨钉(生物相容性极佳) 化工领域:耐腐蚀反应釜

吉邦精密展望:随着3D打印蜡模技术与熔模铸造结合,钛合金复杂构件的成型难度正在降低,未来市场空间广阔。

七、选材指南:如何选择适合的铸造材料?

吉邦精密建议,选材需综合考虑:

使用环境: 温度、腐蚀介质、载荷类型?

性能要求:强度、硬度、耐磨性、耐蚀性优先级?

精度要求:尺寸公差、表面粗糙度要求多高?

成本预算:材料成本、加工成本、批量大小?

核心原则:熔模精密铸造最适合形状复杂、性能要求高、后续加工困难、批量中等的金属零件。

结语:材料与工艺的完美结合,成就高端制造

从不锈钢的广泛应用,到高温合金的尖端突破,从铝合金的轻量化浪潮,到钛合金的生物医疗前景——材料与工艺的每一次完美结合,都在推动制造业向更高精度、更高性能迈进。 吉邦精密深耕熔模精密铸造领域多年,专注不锈钢、碳钢、合金钢、高温合金等各类金属材料的成型工艺。无论您需要不锈钢的耐蚀可靠、高温合金的极端性能,我们都能为您提供从材料选型、工艺设计到批量生产的一站式解决方案。 选择对的材料,用对的工艺,才能成就真正的高端品质。

本文内容由吉邦精密技术团队原创整理,转载请注明出处。如需咨询具体材料的铸造可行性,欢迎留言交流。