铝合金密度检测仪

电子密度计在铝合金密度检测中的精准应用

引言:铝合金密度检测的重要性

铝合金作为现代工业的核心材料,其密度特性直接影响着材料性能评估与质量控制。在航空航天、汽车制造等领域,铝合金的密度不仅关乎结构强度,更与轻量化设计、成本控制密切相关。传统人工测量方法存在效率低、误差大的缺陷,而电子密度计通过阿基米德原理与现代微电子技术的融合,实现了高精度、智能化的密度检测。本文将从原理、操作、应用及选型等维度,系统解析电子密度计在铝合金检测中的核心价值。

一、电子密度计的工作原理与技术优势

(一)阿基米德原理的现代诠释

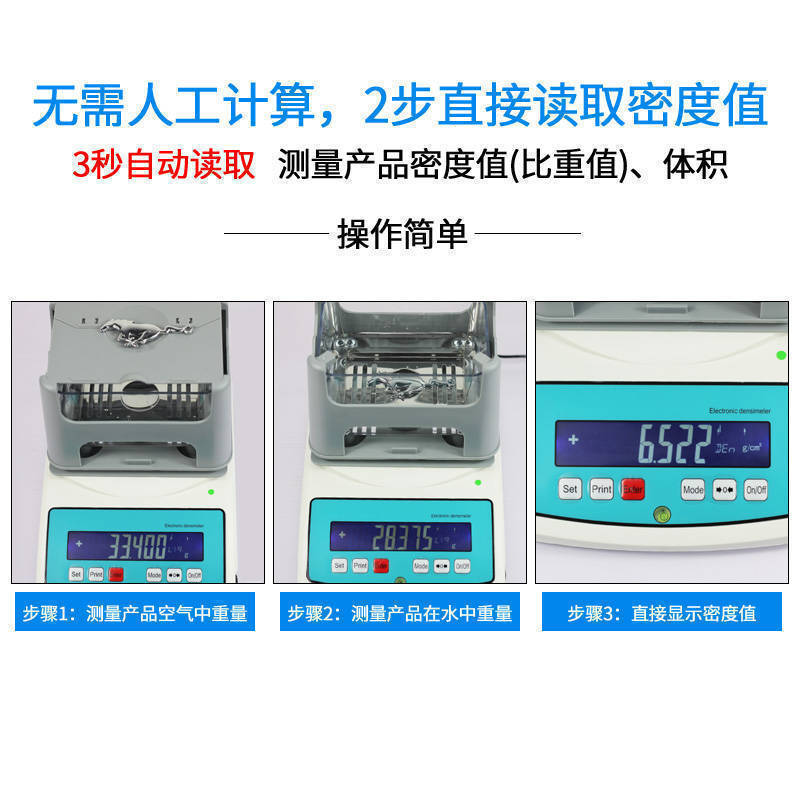

电子密度计的核心原理基于阿基米德浮力定律:物体在液体中受到的浮力等于其排开液体的重量。通过高精度电子传感器,仪器可同步测量样品在空气(W₁)和水(W₂)中的重量差值,结合公式ρ=W₁/(W₁-W₂)×ρ水(ρ水为水的密度)自动计算密度值。对于液体样品,则需借助标准块进行参数换算,形成完整的测量闭环。

(二)技术突破与性能优势

高精度测量:采用镀金陶瓷传感器与恒温水槽设计,分辨率可达0.0001g/cm³,远超传统方法。

智能化操作:配备触摸屏与数据接口,支持自动温度补偿、RS-232数据输出,单次检测仅需10秒。

广泛适应性:可测量固体、颗粒、高黏度流体等形态,覆盖铝合金锭、粉末、加工件等全品类。

二、铝合金密度检测的操作流程与规范

(一)标准操作步骤

测试步骤如下:

(二)日常维护要点

(二)关键注意事项

温度控制:环境温度波动需≤2℃,建议使用恒温水槽维持25℃标准条件。

气泡排除:使用消泡剂或超声波清洗,避免浮力误差。

校准规范:每日使用前以100g标准砝码进行单点校准,确保称重系统精度。

三、电子密度计在铝合金行业的应用场景

(一)原材料质量控制

合金成分验证:通过密度偏差判断铝镁、铝硅等合金配比是否符合标准(如6061-T6合金密度应为2.70g/cm³)。

回收料分选:快速区分纯铝(2.70g/cm³)与铝合金(2.63-2.85g/cm³),提升再生利用率。

(二)生产过程监控

铸造缺陷检测:孔隙率超标的铸件密度显著降低,可提前预警气孔、缩松等缺陷。

热处理评估:固溶处理后的铝合金密度变化反映析出相分布,优化时效工艺。

(三)终端产品验证

航空部件认证:符合ASTM D7902标准,确保机翼蒙皮、起落架等关键部件密度达标。

汽车轻量化设计:通过密度梯度分析优化挤压型材结构,实现减重15%以上。

四、电子密度计的选型与维护指南

(一)选型核心参数

密度器的规格参数:

型--号:KW-300A

称重范围:0.005-300g

密度精度:0.001g/cm3

密度范围:0.001-99.999g/cm3

通讯接口:RS232

测试前准备:准备75%~95%浓度的酒精。

传感器保护:避免超载,定期用无水乙醇清洁测量台。

软件升级:每季度更新密度计算算法,优化温度补偿模型。

耗材更换:纯水需每日更换,防止杂质影响浮力精度。

五、行业案例:某航空企业应用实践

某飞机制造商在机翼梁检测中,采用KW-300A型电子密度计(分辨率0.001g/cm³)对2024-T3铝合金进行全检。通过对比设计密度2.78g/cm³,发现3%的样品存在孔隙超标,及时调整铸造参数后,产品合格率从92%提升至99.5%,年节约返工成本超200万元。

六、未来发展趋势

智能化升级:集成AI算法,实现密度异常自动溯源至工艺参数。

多参数融合:同步测量电导率、硬度,构建材料性能数据库。

便携式设计:开发手持式密度计,满足现场快速检测需求。

结语:电子密度计的技术价值

电子密度计通过原理创新与智能化设计,彻底解决了铝合金密度检测的效率与精度矛盾。从实验室到生产线,其已成为材料研发、质量管控的核心工具。随着轻量化需求的持续增长,电子密度计的技术迭代将进一步推动铝合金行业的创新突破。