调节阀门维修保养全攻略,延长使用寿命

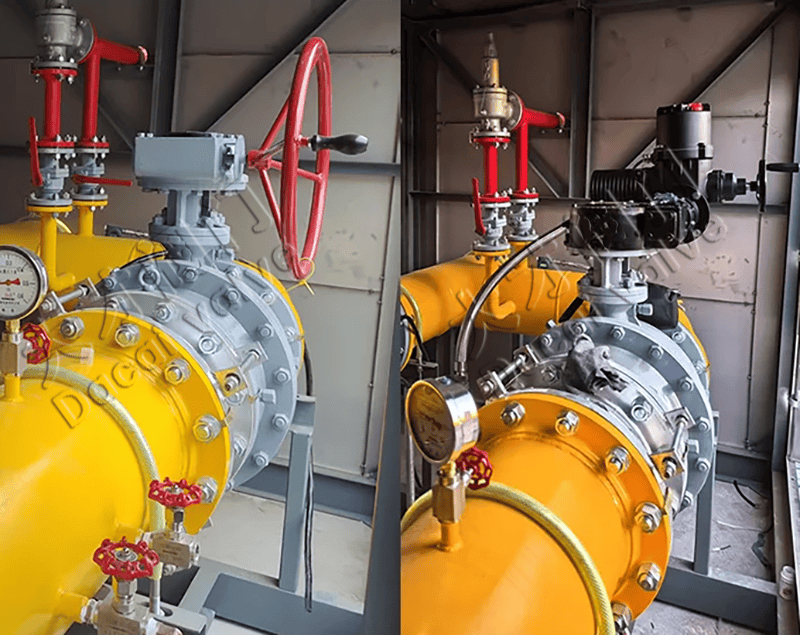

调节阀门作为工业管道系统中的关键控制部件,其工作状态直接影响到整个系统的运行效率与安全性。然而,在长期使用过程中,调节阀门难免会出现各种故障,导致控制精度下降、介质泄漏或动作失灵。掌握科学的维修与保养方法,不仅能快速恢复阀门功能,更能显著延长其使用寿命,降低整体运维成本。本文将为您系统梳理调节阀门的常见故障处理与维护要点,助您实现阀门的高效长效运行。

一、常见故障诊断与维修

调节阀门在运行中的故障通常表现为外部泄漏、内部泄漏、动作异常或控制不稳等。针对不同现象,需采取相应的维修策略。

外部泄漏是阀门最常见的问题之一,多发于阀杆填料处、法兰连接面或阀体密封部位。若阀杆处泄漏,首先应检查填料压盖是否松动。适当拧紧压盖螺栓往往能暂时解决问题,但若泄漏持续,则需考虑更换填料。更换时应选择与介质和工况相匹配的填料类型(如石墨填料、聚四氟乙烯填料),并采用交错切口的方式环环压入,确保每层填料接头错开。紧固压盖时需注意力度均匀,避免单边过紧导致阀杆卡涩。对于法兰面泄漏,应先检查螺栓紧固顺序与扭矩是否达标,再检查垫片是否老化或损坏。若垫片失效,需根据介质压力与温度更换耐腐蚀、耐高温的金属缠绕垫或石墨复合垫。

内部泄漏(即关不严)直接影响调节精度与切断功能,多由阀芯与阀座密封面损伤引起。轻微磨损可通过研磨修复:拆下阀芯与阀座,使用专用研磨平板与不同目数的研磨膏,由粗到细进行手工或机械研磨,直至密封面恢复平整光亮,接触线连续均匀。研磨完成后需进行密封试验,通常采用煤油渗漏测试或额定压力下的气泡检测法。若密封面出现严重冲蚀、汽蚀或深沟状损坏,则建议更换阀芯阀座组件,因为过度研磨会改变密封面几何形状,影响流量特性。

阀门动作异常表现为行程卡涩、动作迟缓或拒动。首先应检查阀杆是否弯曲变形或表面锈蚀。轻微弯曲可尝试校直,严重变形则需更换。若阀杆与填料摩擦过大,可适当放松压盖或更换摩擦力更小的填料。对于气动或电动执行机构驱动的阀门,需排查气源压力是否稳定、信号传输是否正常、执行器内部齿轮或电机是否损坏。长期不动作的阀门可能因介质结晶或沉积导致阀芯卡死,拆卸后需彻底清洗阀体内腔与流通部件。

二、系统性保养与预防性维护

维修解决的是已发生的问题,而系统的保养计划则能有效预防故障发生,是延长阀门寿命的关键。调节阀门的保养应遵循“定期检查、主动维护、记录跟踪”的原则,形成制度化、周期性的工作流程。

日常巡检与监测是保养的第一道防线。操作人员应每班对阀门进行外观检查,观察是否有泄漏痕迹、异常振动或噪音;检查气源压力表、定位器信号是否正常;记录阀位指示与实际开度是否一致。利用现代预测性维护工具,如安装振动传感器或声学检测设备,可早期发现阀芯磨损、气蚀等潜在问题。

定期解体保养是深度维护的核心。根据阀门工作强度与介质特性,一般每1-2年或在一个大修周期内,应对关键阀门进行离线解体保养。保养流程包括:彻底清洗阀体内部,清除积垢与杂质;检查阀芯、阀座、阀杆、导向套等所有运动部件的磨损与腐蚀情况;更换所有密封件(O型圈、填料、垫片);润滑轴承、齿轮等传动部位。重新组装后,必须进行完整的性能测试,包括行程测试、密封测试与流量特性校准,确保阀门恢复出厂精度。

重点部件针对性维护能事半功倍。对于阀门的“心脏”——密封副,在易发生汽蚀或闪蒸的工况中,可考虑选用硬化处理(如堆焊司太立合金)的阀芯阀座,或采用多级降压式阀内件结构,从根本上提高抗冲蚀能力。对于工作在高温或低温极端环境下的阀门,需特别注意填料函的设计与选型,必要时采用带散热片或延伸阀盖,并选择专用低温填料,防止材料失效。

建立阀门健康档案是实现科学管理的基础。为每台重要阀门建立独立的维护记录卡,详细登记每次故障现象、维修内容、更换零件、测试数据与保养日期。通过对历史数据的分析,可以总结出阀门的故障规律,预测其剩余寿命,从而将维护模式从“事后维修”转变为“预测性维护”,大幅减少非计划停机。

三、总结

调节阀门的长期稳定运行,离不开“维修”与“保养”的双重保障。高效的维修能迅速恢复生产,而系统的保养则是防患于未然。企业应根据自身工艺特点与阀门重要性,制定分级的维护保养制度,将日常点检、定期保养与深度大修有机结合。通过培养专业维护人员、配备必要工具、使用优质备件,并借助信息化管理手段,完全可以将调节阀门的平均使用寿命延长30%-50%,最终实现安全、精准、经济的生产运行目标。记住,对阀门的每一次精心维护,都是对生产线连续性与稳定性的重要投资。