原创 水性涂料废水处理案例|水性涂料厂废水怎么处理方法

水性涂料废水处理全解析:来源、工艺与典型案例

水性涂料废水来源与特点

水性涂料生产和使用过程中产生的废水主要来源于生产设备清洗、地面冲洗、产品过滤以及不合格产品处理等环节。与溶剂型涂料相比,水性涂料虽然环保性更好,但其废水处理仍面临诸多挑战。这类废水通常呈现乳白色或浅灰色,具有COD浓度高、悬浮物含量大、可生化性差等特点。

从成分上看,水性涂料废水主要包含丙烯酸树脂、聚乙烯醇、钛白粉、碳酸钙等颜料和填料,以及各种助剂如分散剂、消泡剂、增稠剂等。这些物质使得废水具有粘性大、易起泡、稳定性强的特性,给后续处理带来困难。特别值得注意的是,水性涂料废水中往往含有一定量的有机溶剂残留,虽然含量低于溶剂型涂料,但仍需在工艺设计时予以考虑。

水性涂料废水处理工艺流程

针对水性涂料废水的特性,目前行业内形成了相对成熟的处理工艺流程。预处理阶段通常采用格栅拦截大颗粒杂质,随后通过调节池均衡水质水量。混凝沉淀是核心处理单元,通过投加聚合氯化铝、聚丙烯酰胺等药剂,使废水中的胶体物质脱稳凝聚,形成易于分离的絮体。

生化处理环节多采用水解酸化与接触氧化组合工艺,提高废水的可生化性并降解有机物。深度处理则根据排放标准选择活性炭吸附、臭氧氧化或膜分离等技术。整个系统产生的污泥需经过浓缩脱水后妥善处置。

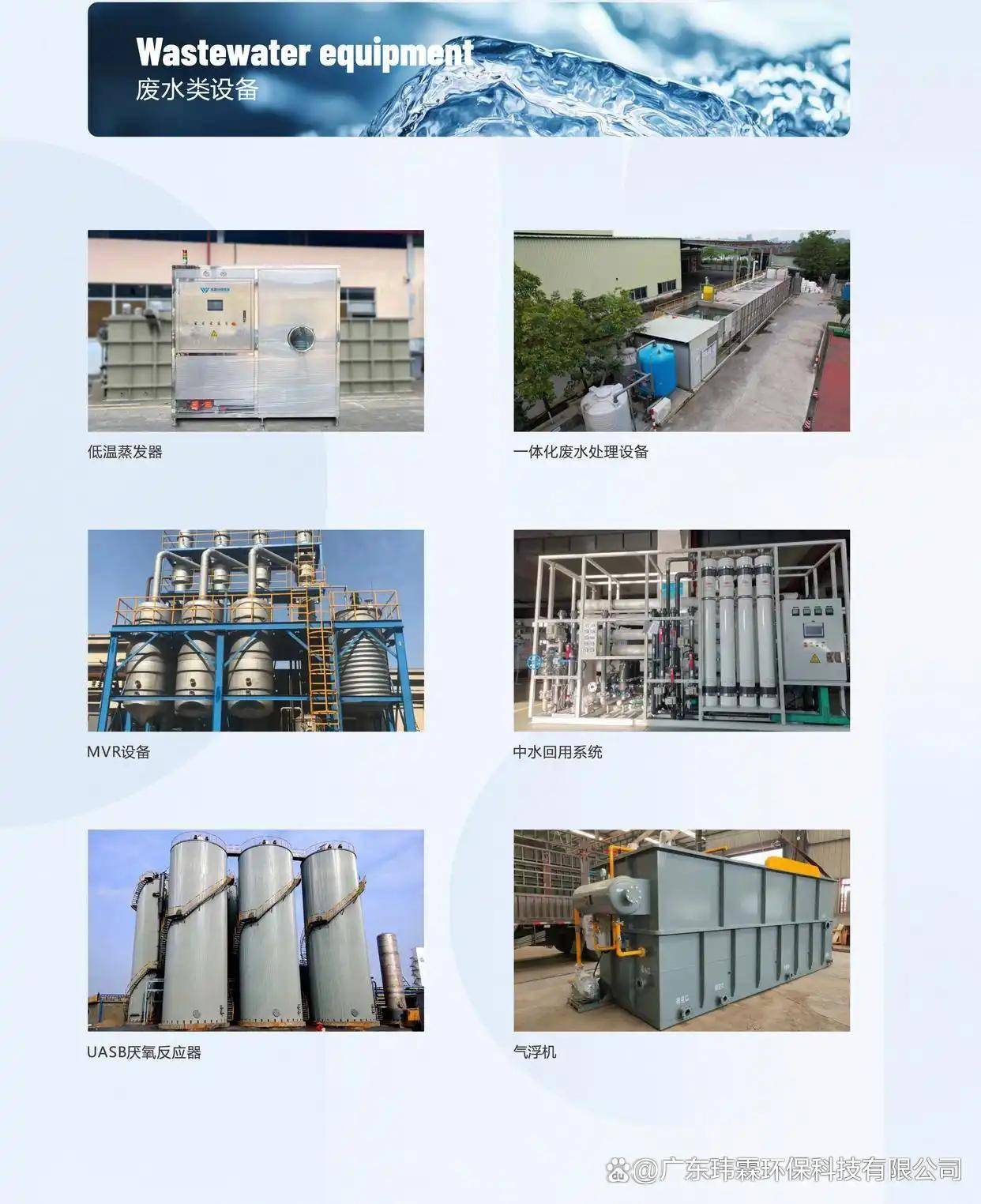

设备选型方面,推荐使用高效斜管沉淀池替代传统平流式沉淀池,可显著提高固液分离效率。曝气系统宜选用微孔曝气器,氧利用率高且能耗低。对于小型处理站,一体化污水处理设备因其占地面积小、操作简便而颇具优势。

典型案例分析:华东某大型涂料生产企业

项目团队经调研后确定了"混凝气浮+水解酸化+MBR"的主体工艺路线。针对废水粘性大的特点,在混凝阶段创新性地采用了破乳剂与常规混凝剂复配使用的方案,有效提高了污染物去除率。MBR系统选用抗污染型帘式膜组件,通量稳定在15LMH左右。

实施后系统出水COD稳定在60mg/L以下,SS几乎检测不出,色度降至10倍以下,全面优于《污水综合排放标准》一级标准。该案例的成功之处在于针对水性涂料废水特性选择了匹配的预处理工艺,并通过MBR保证了出水水质的稳定性。项目投资约350万元,吨水处理成本约8元。

典型案例分析:华南某汽车涂料供应商

这家专业生产水性汽车涂料的广东企业,面临生产废水与喷涂车间清洗废水混合处理的难题。废水特点是有机物浓度高(COD达12000mg/L)、含重金属离子且水质波动剧烈。原有处理设施经常出现污泥膨胀现象,导致出水不达标。

解决方案采用了"铁碳微电解+芬顿氧化+生物滤池"的组合工艺。微电解单元有效破解了难降解有机物链结构,芬顿氧化进一步将大分子有机物分解为小分子,大幅提高了后续生物处理效率。针对重金属问题,增设了离子交换树脂塔作为保障措施。

处理后的废水COD降至50mg/L以下,重金属含量远低于限值,总氮、总磷等指标也完全达标。特别值得一提的是,该工艺对废水冲击负荷适应性强,解决了原系统运行不稳定的痛点。项目总投资280万元,吨水处理费用约12元,但考虑到可以回用60%的出水,实际运行成本大幅降低。

处理效果评估与经验总结

从实际运行数据看,水性涂料废水经合理工艺处理后,主要污染物去除率通常可达COD 95%以上、SS 98%以上、色度97%以上。关键控制点在于预处理阶段的有效破乳和混凝,这直接决定了后续工艺单元的运行负荷和处理效果。