水管抗震支架生产-京德

水管抗震支架生产:保障生命线工程安全的关键环节

水管抗震支架是保障建筑给排水系统在地震等突发荷载作用下安全稳定运行的构件。其生产是一个融合材料科学、机械加工、结构力学及严格质量控制的精密过程。

生产过程始于材料选用。通常选用高强度钢材(如Q235B、Q345B),确保支架具备足够的承载能力和韧性。原材料需经严格检验,确保化学成分、力学性能符合(如GB/T37267《建筑抗震支吊架通用技术条件》)。

加工制造是环节。主要步骤包括:

1.下料:根据设计图纸,利用激光切割、等离子切割或锯床将型钢、板材切割成所需尺寸。

2.成型:通过折弯机、冲压机等设备对部件进行弯折、冲孔(用于安装连接螺栓),形成U型槽、C型槽、连接件等基本组件。

3.焊接:对需要组焊的部件(如底座与立柱),采用弧焊、二氧化碳保护焊等工艺进行焊接,确保焊缝强度高、无缺陷。

4.表面处理:为增强防腐性能,支架需进行表面处理。常见方式有热浸镀锌(锌层厚度达标)、达克罗涂层或环氧树脂喷涂,以抵御水管环境潮湿带来的腐蚀。

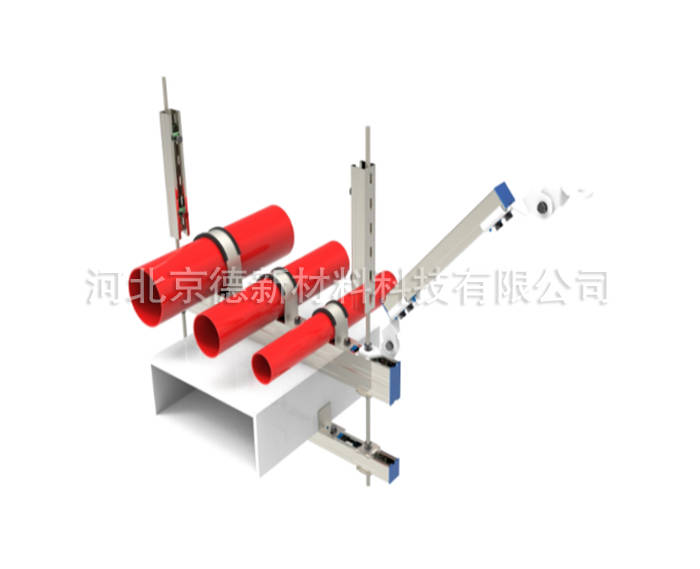

5.装配:将加工好的槽钢、连接件、紧固件(抗震铰链、抗震连接座、管卡、螺栓等)按照设计要求进行预组装或成套包装。

质量控制贯穿始终。从原材料入厂检验、加工过程巡检(尺寸精度、焊接质量)、到成品全检(外观、镀层厚度、载荷性能测试),每个环节都需严格把关。关键的力学性能测试(如额定荷载下的拉伸、测试)是验证支架抗震能力的关键。

设计与标准是生产的指导。支架设计需依据建筑结构、管道规格、地震设防烈度等因素,严格遵循国家及行业抗震设计规范(如GB50981《建筑机电工程抗震设计规范》),确保其在地震时能有效限制管道位移,防止管道断裂、脱落造成次生灾害。

水管抗震支架的生产,是连接设计蓝图与实际安全保障的重要桥梁。的生产厂家通过的设备、严格的工艺和质量管理体系,生产出、的抗震支架产品,为建筑机电系统的抗震安全提供了坚实的物质基础。其终目标是:在地震发生时,程度地保障水管等生命线工程的功能完整性,守护人民生命财产安全。