原创 电线电缆厂粉尘废气废水处理案例电线电缆厂废水怎么处理|电线电缆厂粉尘废气处理方法

电线电缆厂污染物综合治理全面解析

一、污染物来源、特点与危害

(一)废水

来源:电线电缆生产废水主要来源于拉丝润滑冷却、铜杆酸洗、清洗工序、锅炉排水等环节。其中拉丝工序产生的含油废水是主要来源,含有矿物油、乳化液和金属离子。

特点:具有有机物浓度高、含油量波动大、可生化性较差的特点。废水中油脂以乳化态存在,分离困难;同时含有铜、锌等重金属离子,处理不当易造成污染。

危害:含油废水排入水体会形成油膜阻碍氧气溶解,导致水体缺氧;重金属具有生物累积性,通过食物链危害人体健康;酸碱废水会改变水体pH值,破坏生态平衡。

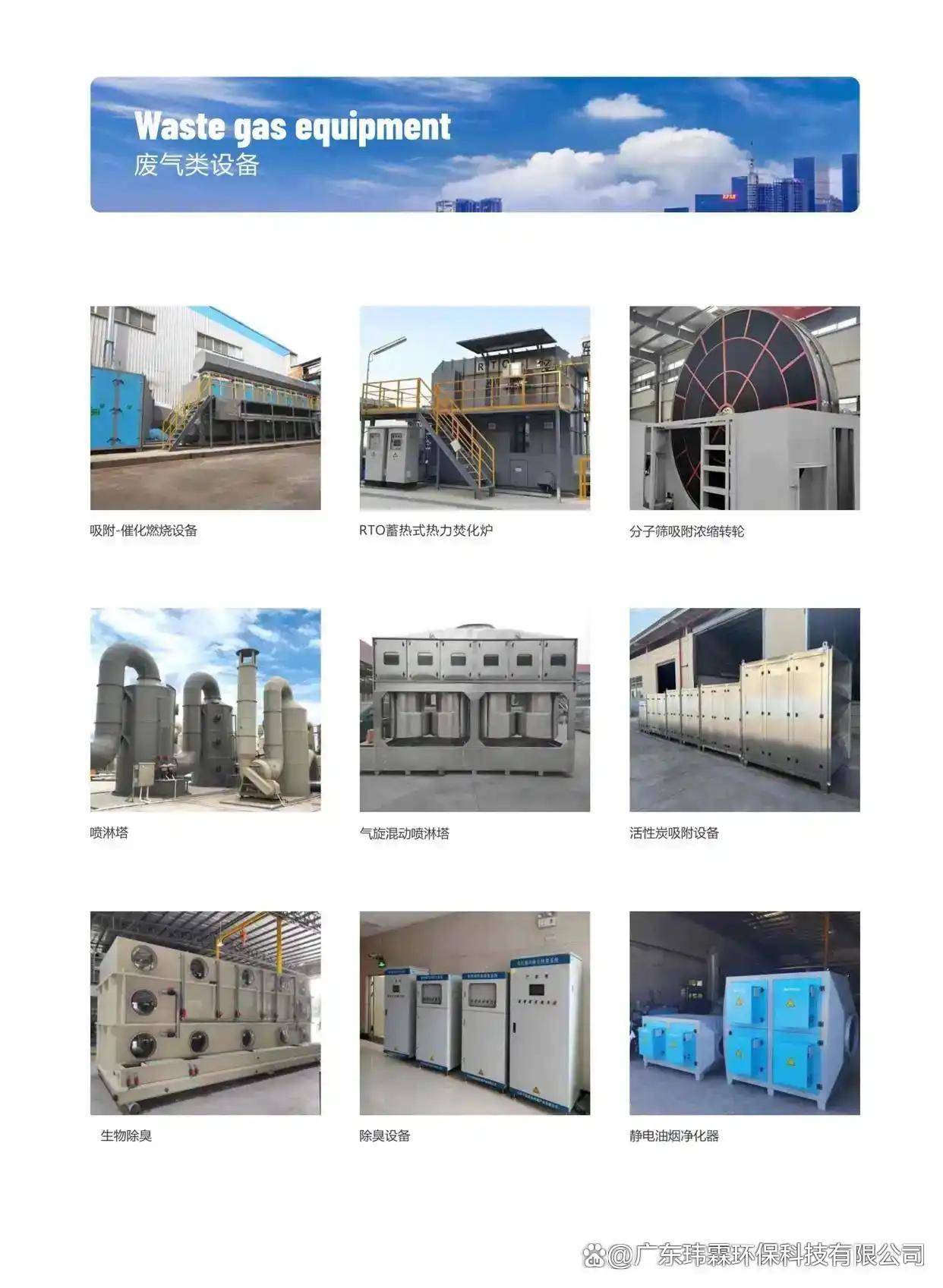

(二)废气

来源:主要包括绝缘材料挤出工序产生的有机废气(PVC、PE加工)、铜材退火烟气、橡胶硫化废气、锅炉燃烧废气等。

特点:废气成分复杂,含有非甲烷总烃、氯化氢、苯系物、二氧化硫等多种污染物;排放浓度受生产原料、工艺参数影响波动大;部分工序废气温度较高。

危害:有机废气对呼吸道有刺激作用,部分有致癌风险;氯化氢等酸性气体会腐蚀设备建筑,形成酸雨;挥发性有机物是臭氧和PM2.5的前体物,加剧大气污染。

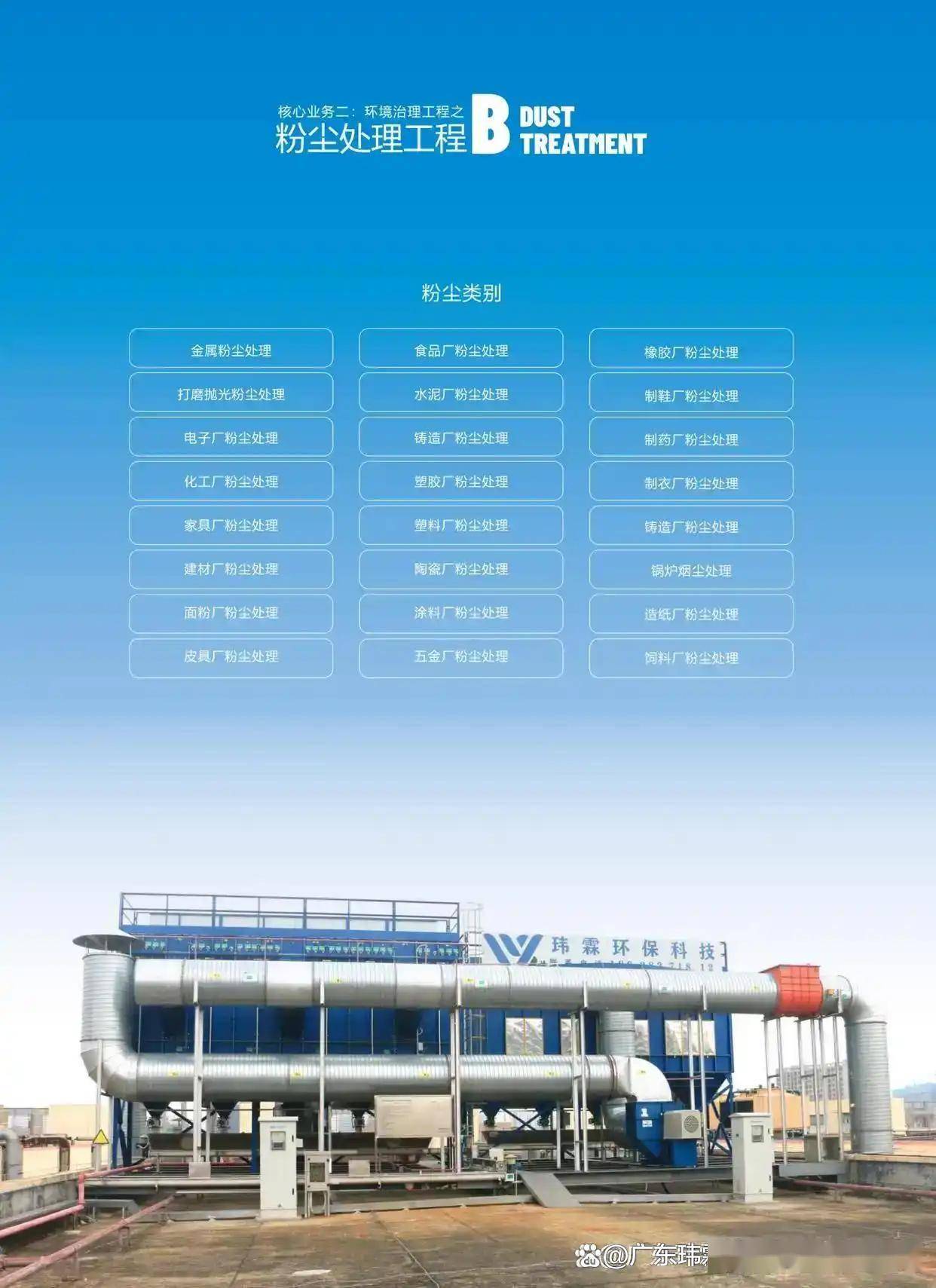

(三)粉尘

来源:主要产生于铜杆拉丝、绝缘材料混合搅拌、粉料投加、成品切割等工序,以金属粉尘和塑料粉尘为主。

特点:金属粉尘粒径小、比重大;塑料粉尘易产生静电积聚;不同工序粉尘性质差异大,需分类收集处理。

危害:粉尘被人体吸入可引起尘肺等职业病;铝镁等金属粉尘在空气中达到一定浓度可能引发爆炸;粉尘沉降影响设备精度和产品质量。

二、处理难点与针对性解决方案

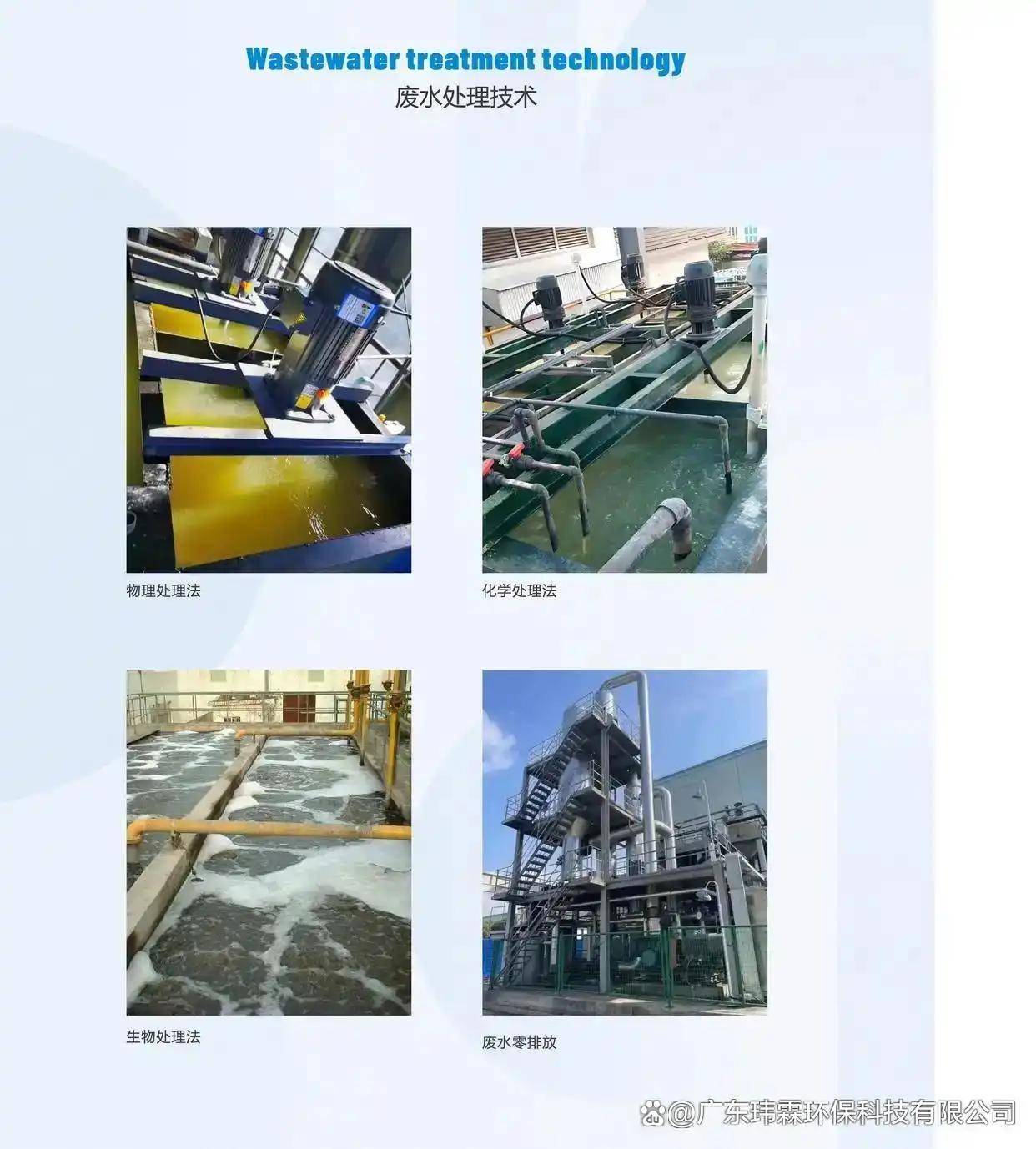

(一)废水处理难点与对策

难点:乳化油破乳难度大;水质水量波动大;传统工艺占地面积大。

解决方案:

采用“破乳+气浮+生化”组合工艺,通过优化破乳剂配方提高油水分离效率

设置调节池均衡水质水量,采用自动化加药系统应对水质波动

应用膜生物反应器(MBR)等紧凑型工艺节约占地

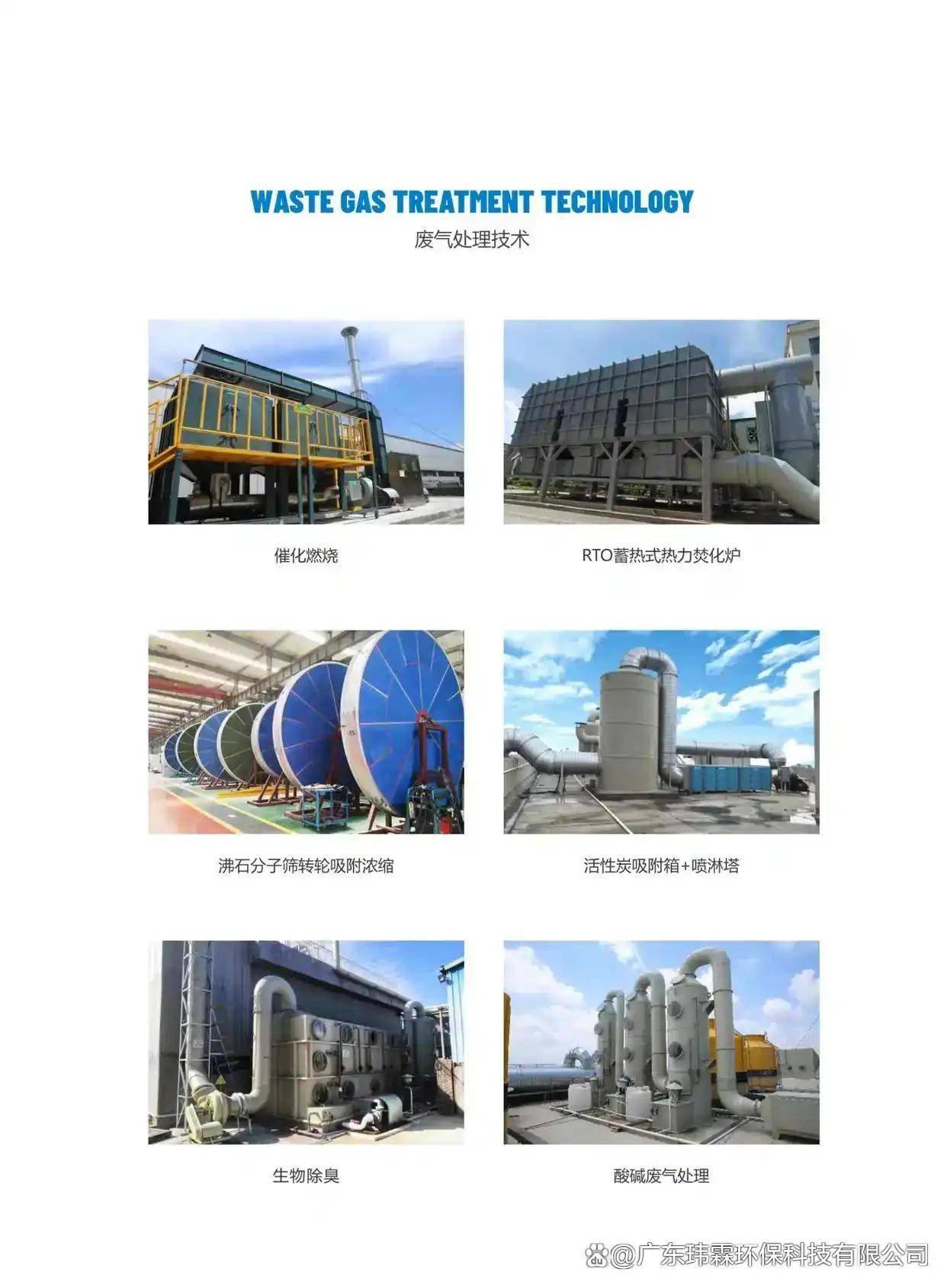

(二)废气处理难点与对策

难点:多源分散收集困难;浓度波动大;高温废气处理能耗高。

解决方案:

实施“分类收集、分质处理”,针对高低浓度废气采用不同工艺

高温废气设置换热器回收热能,降低后续处理负荷

采用“吸附浓缩+催化燃烧”组合工艺处理低浓度大风量废气

(三)粉尘处理难点与对策

难点:金属粉尘易磨损设备;塑料粉尘易粘附;混合粉尘分离困难。

解决方案:

金属粉尘采用防磨损滤筒除尘器,塑料粉尘增加抗粘涂层

优化集气罩设计提高收集效率,控制风速避免二次飞扬

对混合粉尘采用多级分离工艺,实现资源化回收

三、经典处理案例分析

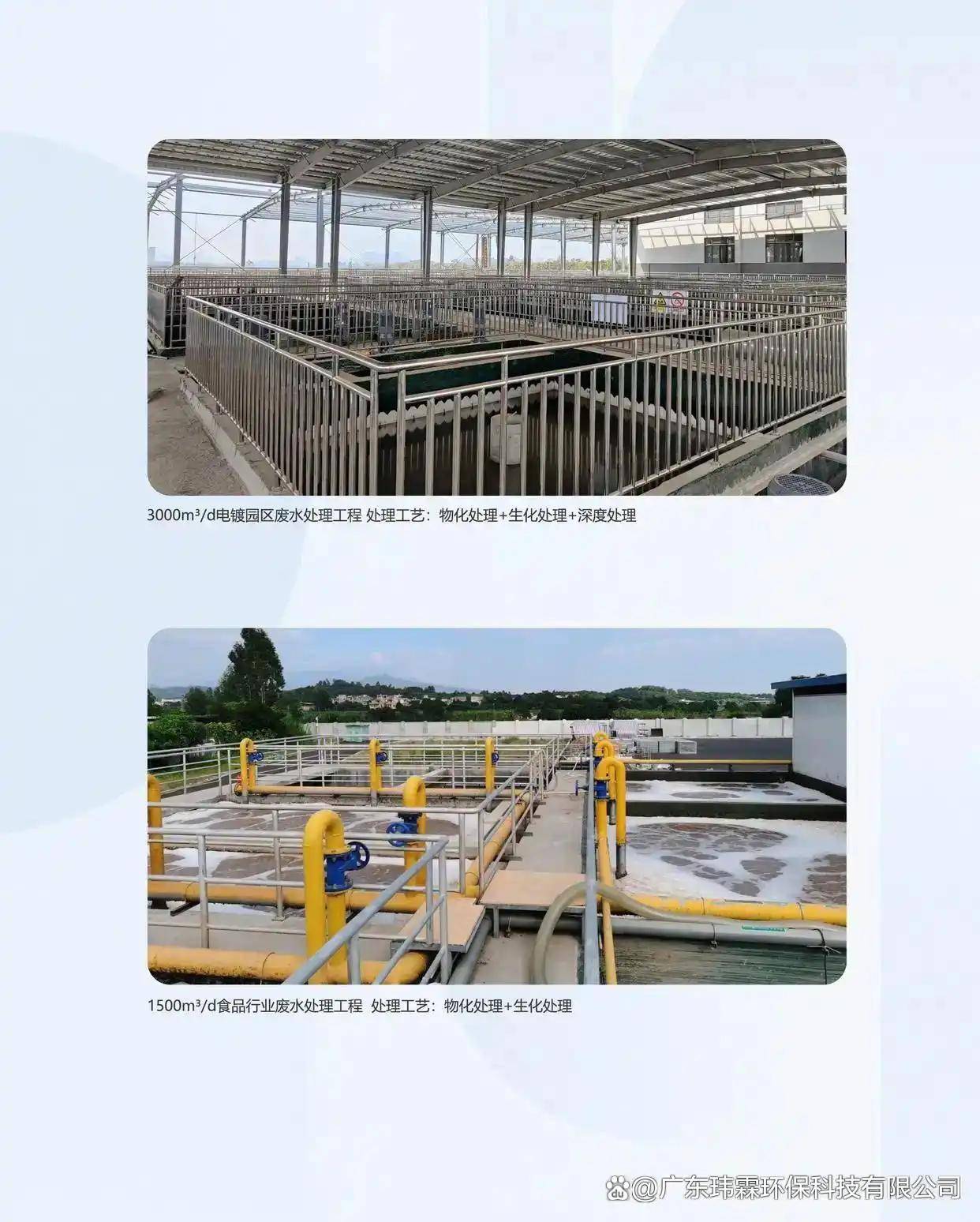

案例一:华东大型线缆集团综合污染治理项目

项目概况:该企业年产特种电缆10万吨,生产过程中产生拉丝含油废水、塑料挤出有机废气、铜材加工粉尘等多类污染物。原有处理设施老化,难以满足新环保标准。

处理工艺:

废水处理:“破乳混凝+涡凹气浮+A/O+深度过滤”组合工艺。针对高浓度乳化油废水,研发专用破乳剂,破乳效率达95%以上。生化段采用生物强化技术,投加高效降解菌种。

废气处理:挤出工序采用“干式过滤+活性炭吸附脱附+催化燃烧”工艺。设置三套活性炭吸附箱,轮流脱附,脱附废气进入催化燃烧炉,在350℃下分解为CO2和H2O。

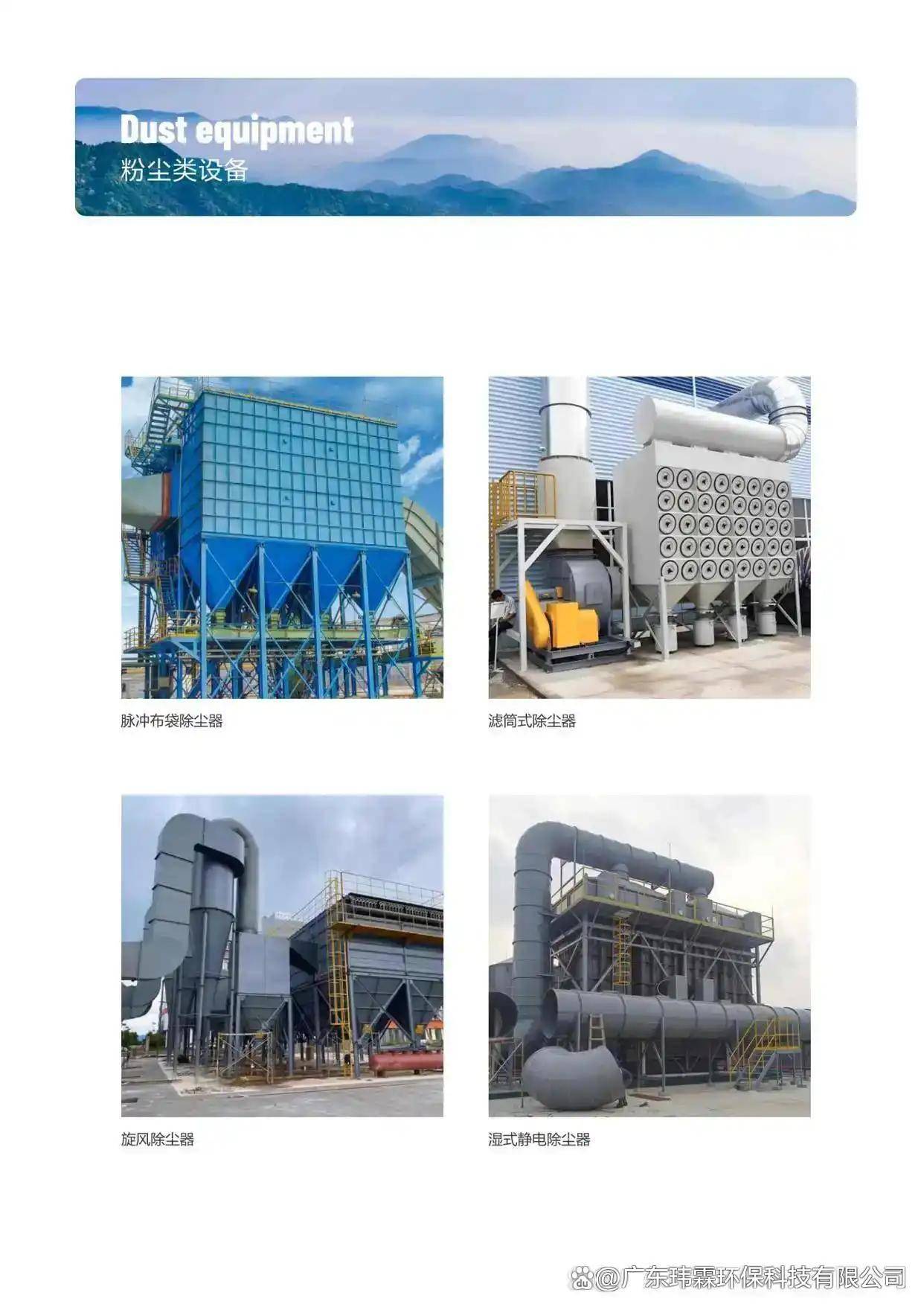

粉尘处理:采用“旋风除尘+滤筒脉冲除尘”二级净化系统。第一级去除大部分粗颗粒,第二级高效滤筒过滤细粉尘,滤材选用防静电防粘材质。

设备优点:

催化燃烧装置配备余热回收系统,将燃烧热量用于活性炭脱附,降低能耗40%

滤筒除尘器设计自动清灰系统,维持稳定压差,过滤效率达99.8%

污水处理采用智能化加药系统,根据在线监测数据自动调节药剂量

处理效果:

废水:石油类<3mg/L,COD<50mg/L,铜离子<0.5mg/L

废气:非甲烷总烃<20mg/m³,去除率>95%

粉尘:排放浓度<10mg/m³

各项指标均优于国家排放标准

企业效益:

年回收铜粉约80吨,价值400余万元

循环用水率达到85%,年节约水费150万元

通过环保评级提升获得税收优惠和政策支持

改善厂区环境,降低职业健康风险,提升企业形象

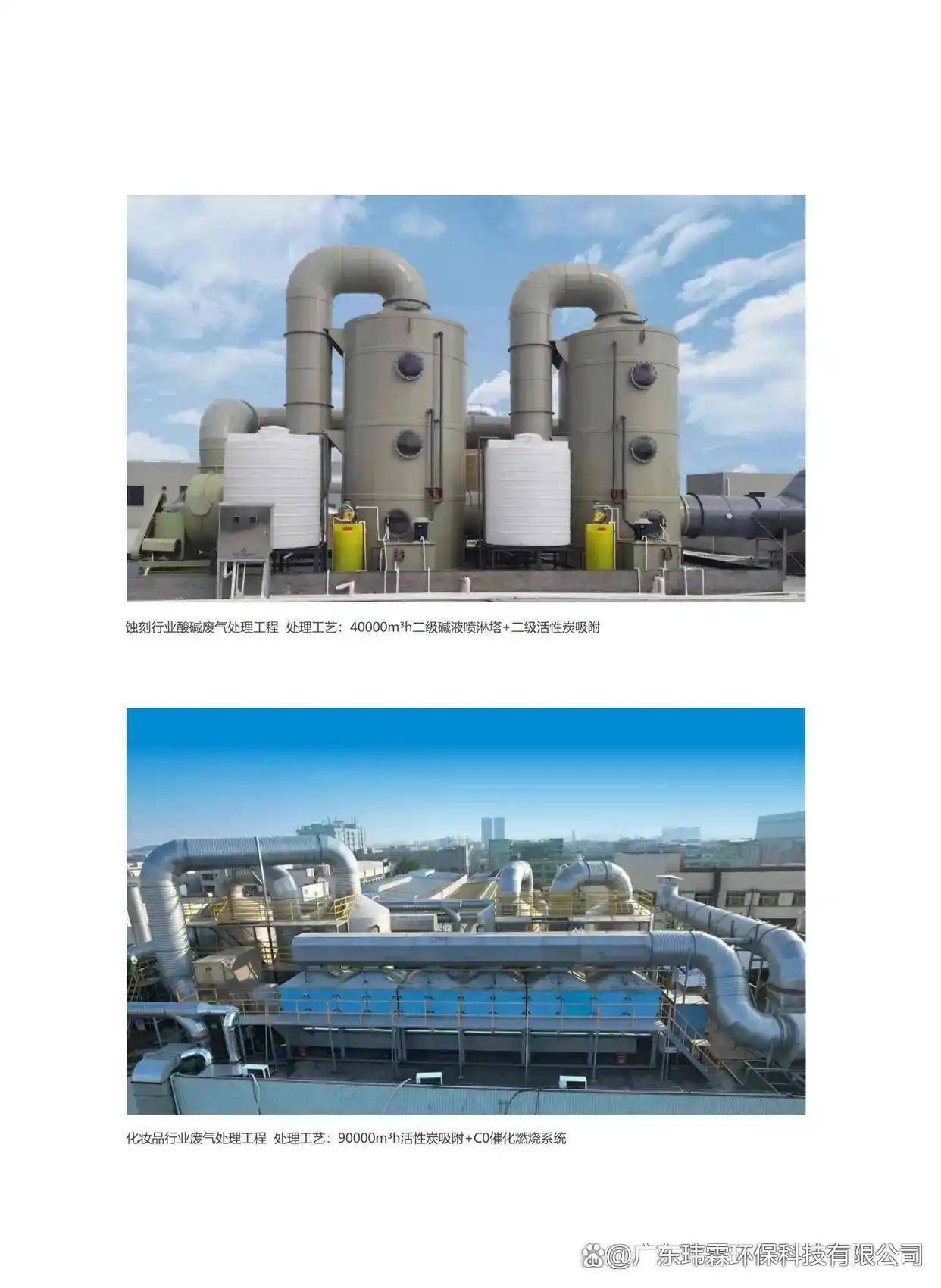

案例二:华南中型电缆厂废气粉尘综合治理

项目概况:该企业以生产电力电缆为主,主要污染为PVC挤出废气和铜线拉丝粉尘。厂区空间有限,需紧凑型处理方案。

处理工艺:

废气处理:针对PVC挤出产生的氯化氢和有机废气,采用“碱液喷淋+紫外光解+活性炭吸附”三级工艺。碱液吸收酸性气体,UV光解降解苯系物,活性炭确保末端达标。

粉尘处理:采用“集中除尘系统”,将多个粉尘点通过管道连接至一台高效布袋除尘器。创新设计“火花捕集器”防止粉尘爆炸。

设备优点:

采用模块化设计,占地面积小,适合老旧厂区改造

紫外光解设备针对低浓度有机废气效果好,运行成本低

除尘系统设置压差监控和防爆装置,安全性高

处理效果:

废气:氯化氢去除率>92%,非甲烷总烃<30mg/m³

粉尘:排放浓度<8mg/m³

周边居民投诉率下降90%

企业效益:

设备投资180万元,年运行费用约25万元

避免环保罚款和停产风险,保障连续生产

改善社区关系,为扩建项目通过环评创造条件

年回收铜粉价值约60万元

案例三:北方特种线缆企业废水零排放项目

项目概况:该企业位于水资源紧缺地区,生产过程中产生酸碱废水和含铜废水。当地要求重点企业逐步实现废水零排放。

处理工艺:

核心采用“预处理+膜分离+蒸发结晶”工艺路线

预处理包括中和沉淀去除重金属

膜处理段采用“超滤+反渗透”双膜法,产水回用于生产

反渗透浓水进入MVR蒸发器结晶,得到工业级硫酸铜副产品

设备优点:

反渗透膜采用抗污染型号,清洗周期延长50%

MVR蒸发器热效率高,吨水蒸发能耗仅为传统蒸发器的1/3

自动化程度高,实现全流程智能控制

处理效果:

废水回用率达到95%以上,剩余5%浓水结晶处理

回用水质优于生产用水标准

实现危险废物“资源化、减量化”

企业效益:

年节约新鲜用水15万吨,水费节约200万元

年产硫酸铜副产品价值约80万元

实现环境效益与经济效益的双赢

成为地区环保标杆企业,获得政府补贴300万元

四、总结与展望

电线电缆行业的污染治理正从“末端治理”向“全过程控制”转变。未来发展趋势包括:推进水性拉丝液等清洁原料替代;优化生产工艺减少污染物产生量;推广余热回收和资源化利用技术;应用物联网和大数据实现智能环保管理。

成功的污染治理不仅帮助企业满足环保要求,更能通过资源回收、能耗降低、效率提升带来经济效益。选择治理技术时,需结合企业规模、产品类型、地域特点等因素,进行技术经济综合比选,制定全厂一体化的解决方案,实现环境保护与企业发展的协同共进。