原创 电线电缆厂废水粉尘废气怎么处理方法|电线电缆厂粉尘废气废水处理案例

电线电缆厂废水、废气、粉尘的来源、特点、危害及治理综述

一、来源与行业属性

电线电缆制造虽属“电气机械和器材”大类,但其污染环节横跨“有色金属压延—塑料橡胶加工—表面涂装—电子元件制造”四条工艺链,因此废水、废气、粉尘同时带有色金属、石化、涂装、电子四类行业特征。

铜杆上引/连轧工序产生含铜、锌、铝的金属烟尘;挤塑、交联、混橡工序释放聚氯乙烯、聚乙烯、氯丁橡胶等高分子热分解物;漆包线涂漆、烘烤则衍生甲酚、二甲苯、甲醛等典型涂装 VOCs;循环冷却、酸洗、湿法除尘形成含重金属、油剂、塑化剂的酸性废水。

二、特点与危害

废气:风量巨大(单条交联线 3–6 万 m³/h)、浓度宽幅波动(200–2000 mg/m³)、成分复合(同时含氯乙烯、氯化氢、邻苯二甲酸酯、非甲烷总烃)。

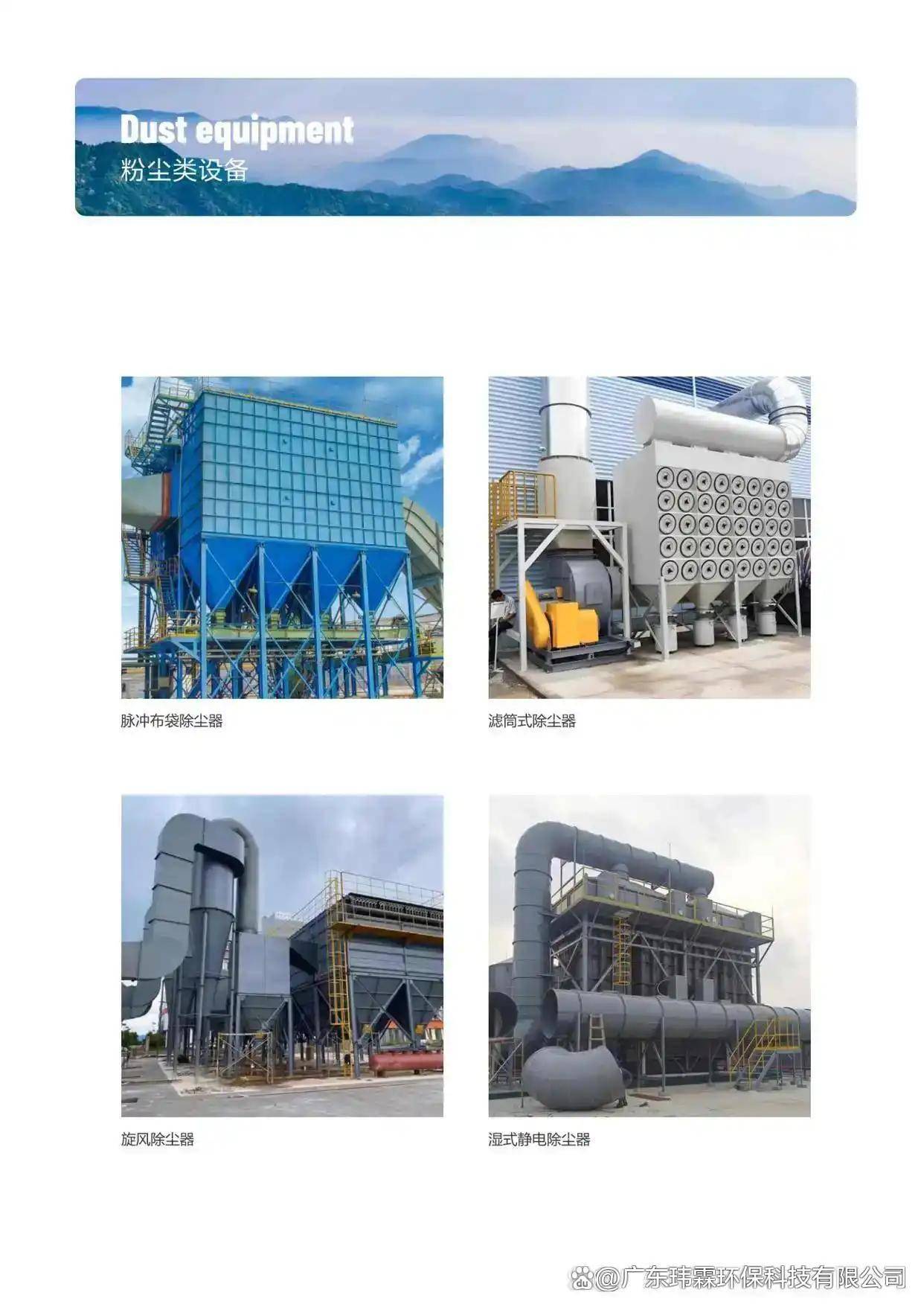

粉尘:粒径 < 2.5 µm 的铜氧化物、炭黑、滑石粉占比高,易携带重金属,具备爆炸风险。

废水:pH 2–4、COD 800–3000 mg/L、总铜 5–40 mg/L、邻苯二甲酸酯类 1–5 mg/L,可生化性差,生物毒性高。

长期暴露可引发金属烟热、肝毒性、内分泌干扰,厂区异味亦易遭居民投诉。

三、治理难点

浓度峰谷比大于 10:1,传统单一燃烧或吸附工艺难以自持运行;

氯基聚合物燃烧生成二噁英前驱体,需低温脱氯+高温焚净协同;

重金属细颗粒与油雾互包,布袋易糊、活性炭易中毒;

废水重金属-有机耦合,化学沉淀污泥体积大,树脂回收又频繁受油脂污染。

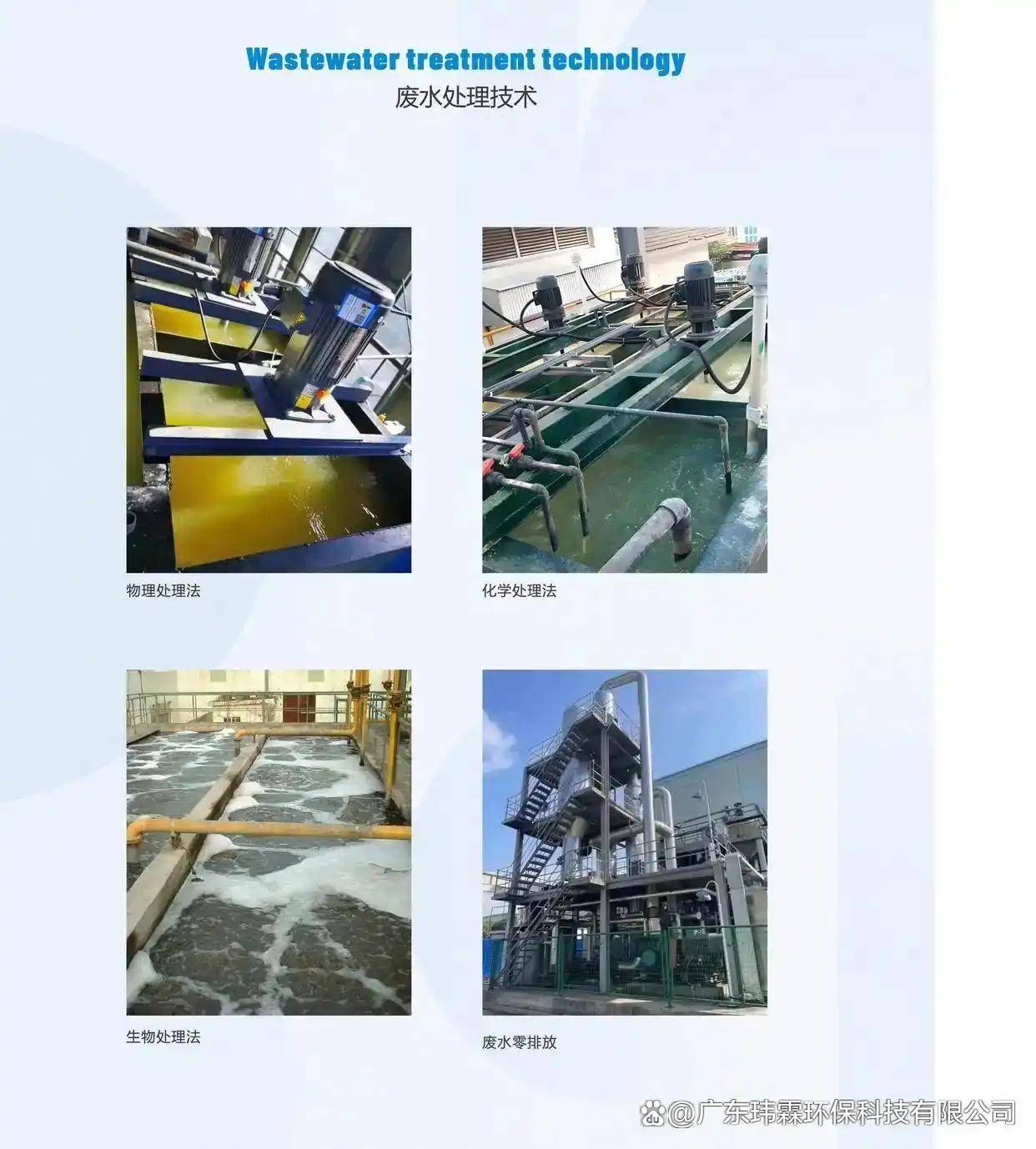

四、针对性解决方案

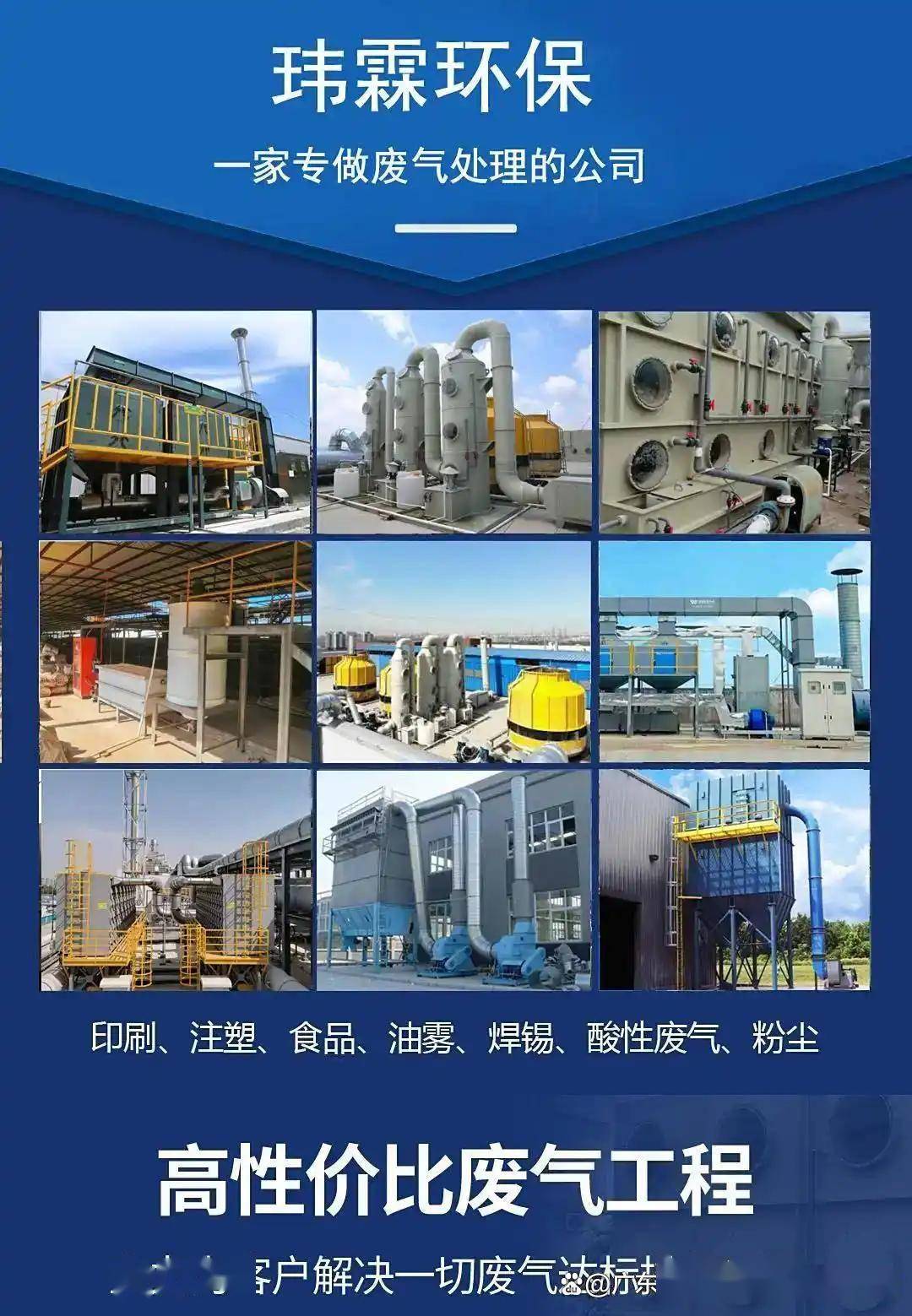

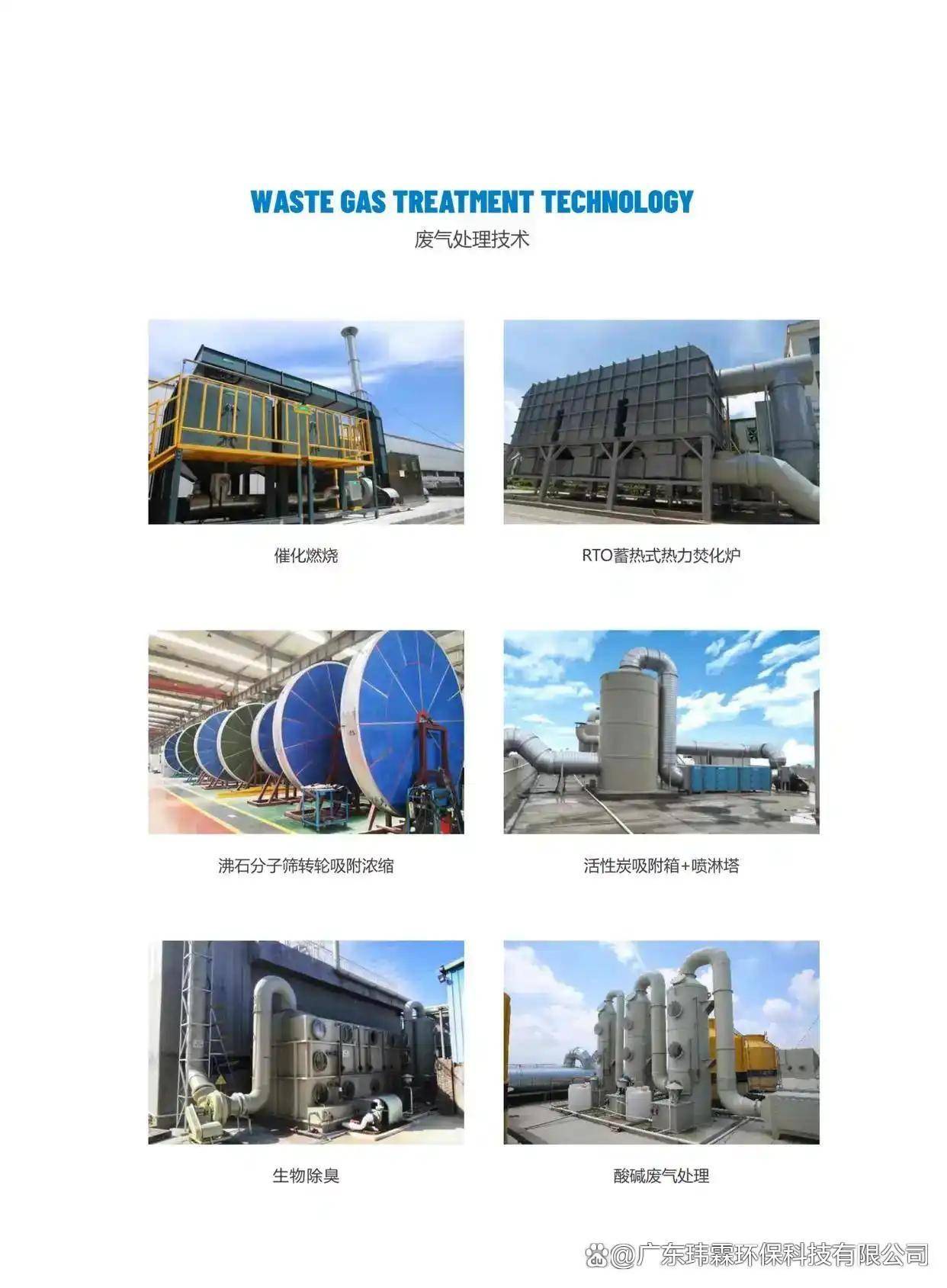

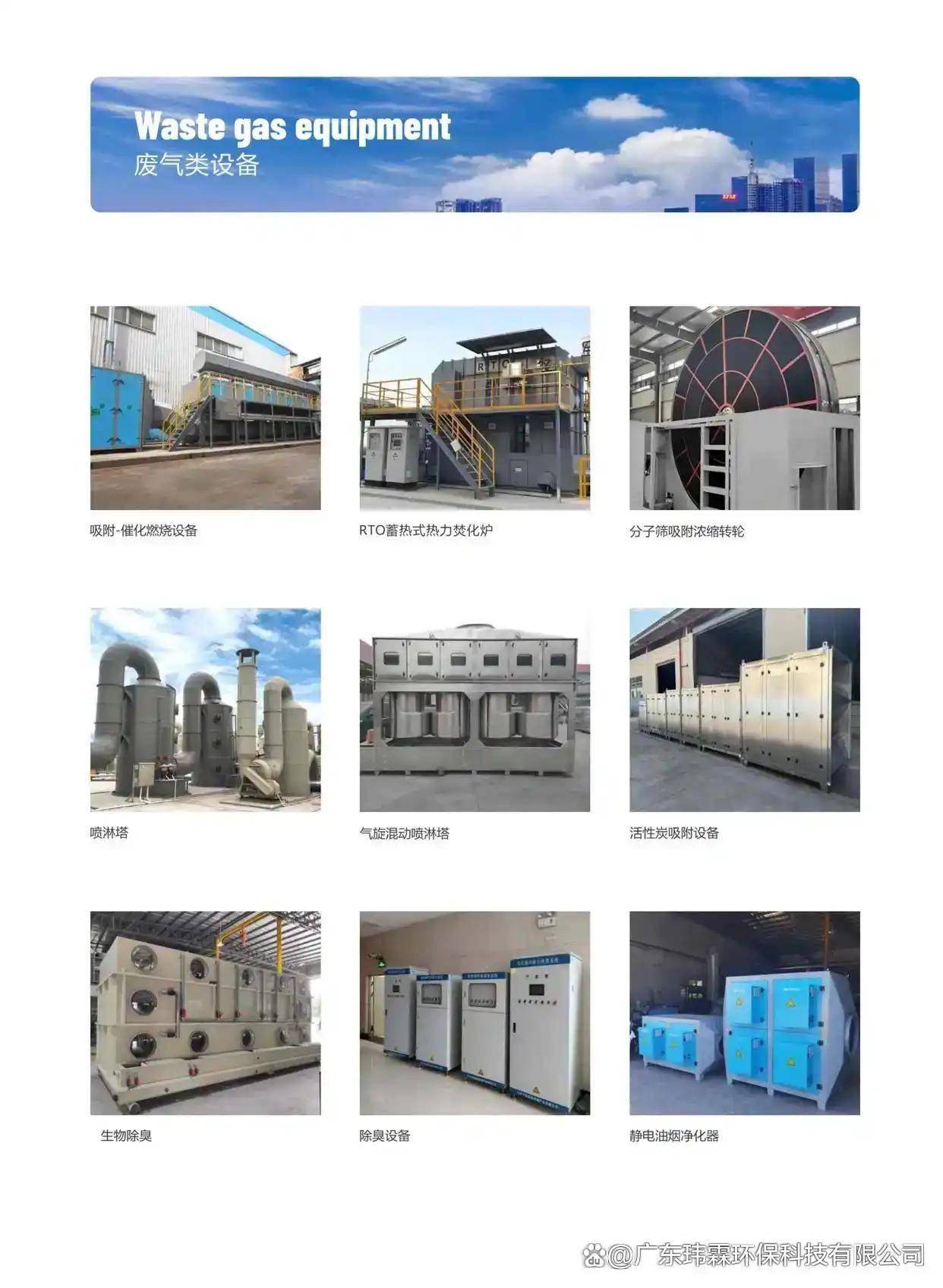

废气路线:高效集气→碱洗/旋流除油雾→布袋/滤筒收尘→沸石转轮浓缩→蓄热式燃烧(RTO)或催化燃烧(CO),含氯气体在 850 ℃、1 s、湍流 3 T 条件下焚净,尾气碱洗二次除酸,预留活性炭应急吸附段。

粉尘路线:研磨、混橡工位采用“源头密闭+负压抽吸+覆膜滤筒”三级系统,在线脉冲清灰,滤料 PTFE 覆膜耐油拒水,收尘效率 ≥99.5%,收集铜粉经压块后回炉。

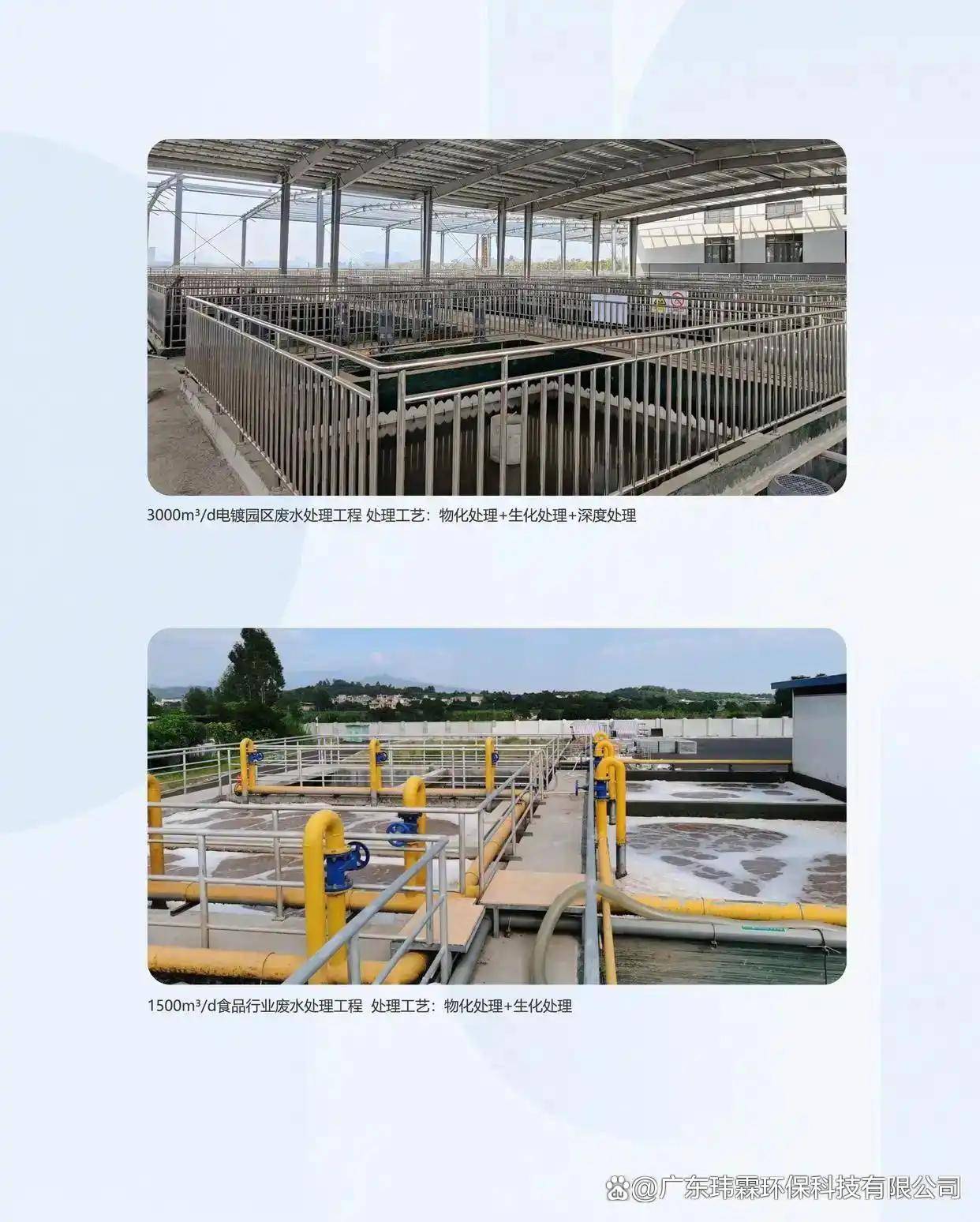

废水路线:隔油→混凝-磁分离→芬顿-流化床→重金属捕集剂→高效气浮→臭氧-BAF→深度膜分离,污泥采用板框+低温干化,干化后含铜污泥送火法炼铜,实现“危废-原料”逆向厂内循环。

五、经典案例全解析

案例一 华东某年产值 20 亿元大型电缆集团——交联线 VOCs 治理

背景:三条交联聚乙烯生产线,尾气风量 30 000 m³/h,非甲烷总烃 200–800 mg/m³,含甲醛、丙酮,温度 80–120 ℃,厂区用地仅 120 m²。

工艺:密闭集气→初效过滤→四级板式换热器降温至 40 ℃→沸石转轮 10 倍浓缩→RTO 三室蓄热燃烧(燃烧温度 820 ℃)。

设备亮点:

转轮基材为疏水型蜂窝沸石,耐高湿,浓缩比可调 5–20 倍,保证低浓度废气自持燃烧;

RTO 陶瓷蓄热体热回收率 95%,年节省天然气 18 万 m³;

PLC 与在线 FID 联锁,根据浓度实时调整转轮转速和燃烧室温度,实现“浓度波动自适应”。

效果:非甲烷总烃出口浓度稳定在 18–20 mg/m³,去除率 98%,年削减 VOCs 94 t,运行费用较原活性炭吸附降低 30%,企业获省级“绿色工厂”奖励 50 万元,产品因环保加分成功打入欧盟轨道交通供应链。

案例二 华南特种线缆厂——PVC 绝缘含氯废气综合治理

背景:两条 PVC 挤出线、一条混橡线,废气量 60 000 m³/h,含氯乙烯、邻苯二甲酸二辛酯(DOP)、氯化氢,非甲烷总烃 800–2000 mg/m³,周边 200 m 即为居民区,异味投诉不断。

工艺:车间分区密闭→一级水洗降温→两级碱洗脱酸→除雾→活性炭吸附-热空气脱附→催化燃烧(CO 350 ℃)→碱洗除酸→35 m 高空排放。

设备亮点:

碱洗塔采用改性聚丙烯鲍尔环,液气比 2.5 L/m³,氯化氢去除率 99%,保护后端活性炭不受腐蚀;

活性炭床层设置四吸附-一脱附在线交替,脱附温差仅 80 ℃,较传统蒸汽脱附节能 40%;

催化燃烧采用铂钯蜂窝催化剂,空速 20 000 h⁻¹,起燃温度低至 280 ℃,含氯有机物焚净率 99.9%,二噁英排放 < 0.05 ng-TEQ/m³。

效果:非甲烷总烃排放浓度 < 15 mg/m³,氯化氢 < 5 mg/m³,远低于国家标准,年减少 VOCs 排放 120 t,回收燃烧余热用于生产线预热,年节约天然气费用 50 万元,企业连续三年获“零投诉”环保绿牌,订单量增加 12%。

案例三 长三角某漆包线基地——高浓度甲酚废气回收+焚烧耦合

背景:12 条漆包线生产线,烘烤段排放高浓度甲酚、二甲苯,风量 5 000 m³/h,浓度 3 000–5 000 mg/m³,具有回收价值但异味强烈。

工艺:密闭烘炉→列管冷凝(60→25 ℃)回收 60% 甲酚→富气进入 RTO 作为辅助燃料→尾气碱洗→排放。

设备亮点:

冷凝器采用 316L 不锈钢翅片管,溶剂回收率 60%,年回收甲酚 130 t,折合 180 万元收益;

回收富气热值 18 MJ/kg,可替代 RTO 所需天然气的 55%,实现“以废养废”;

系统整体 VOCs 去除率 99.2%,厂区边界臭气浓度 < 10(无量纲),彻底解决周边异味投诉。

效果:投资回收期 1.8 年,每年净运行收益 230 万元,企业凭借“溶剂回收+热力自平衡”模式被行业协会列为漆包线清洁生产示范线,品牌溢价提升 5%。

通过“分类收集-污染协同-能源反哺-资源回收”的系统化设计,上述企业在达标的同时实现了成本中心向利润中心的转变,为电线电缆行业绿色升级提供了可复制、可推广的范式。

上一篇:实力见证!大角鹿瓷砖荣获佛山陶瓷领军品牌及价值传播奖

下一篇:仙游餐桌怎么收费