原创 涂装废水处理案例|油漆喷漆烤漆喷涂涂装厂废水怎么处理方法

涂装废水处理全流程解析:从来源到成功案例详解

涂装废水来源与特点

涂装废水主要产生于汽车制造、家具生产、电子产品外壳加工等行业的表面处理工序。这类废水具有成分复杂、污染物浓度高、可生化性差等特点,是工业废水处理中的难点之一。具体而言,涂装废水主要来源于前处理工序(脱脂、表调、磷化)、电泳涂装工序、喷涂工序以及设备与车间清洗工序。不同工序产生的废水水质差异较大,但普遍含有大量悬浮物、重金属离子、有机溶剂和难降解有机物。

涂装废水主要成分分析

涂装废水中含有多种污染物,主要包括悬浮物(SS)、化学需氧量(COD)、生化需氧量(BOD)、石油类、磷酸盐、重金属离子(如镍、锌、锰等)以及各类有机溶剂。其中,前处理废水通常含有油脂、表面活性剂和磷酸盐;电泳废水含有高分子树脂、颜料和有机溶剂;喷漆废水则含有漆雾、有机溶剂和重金属颜料。这些成分不仅对环境危害大,而且处理难度较高,需要针对性的工艺组合才能有效去除。

涂装废水处理工艺流程

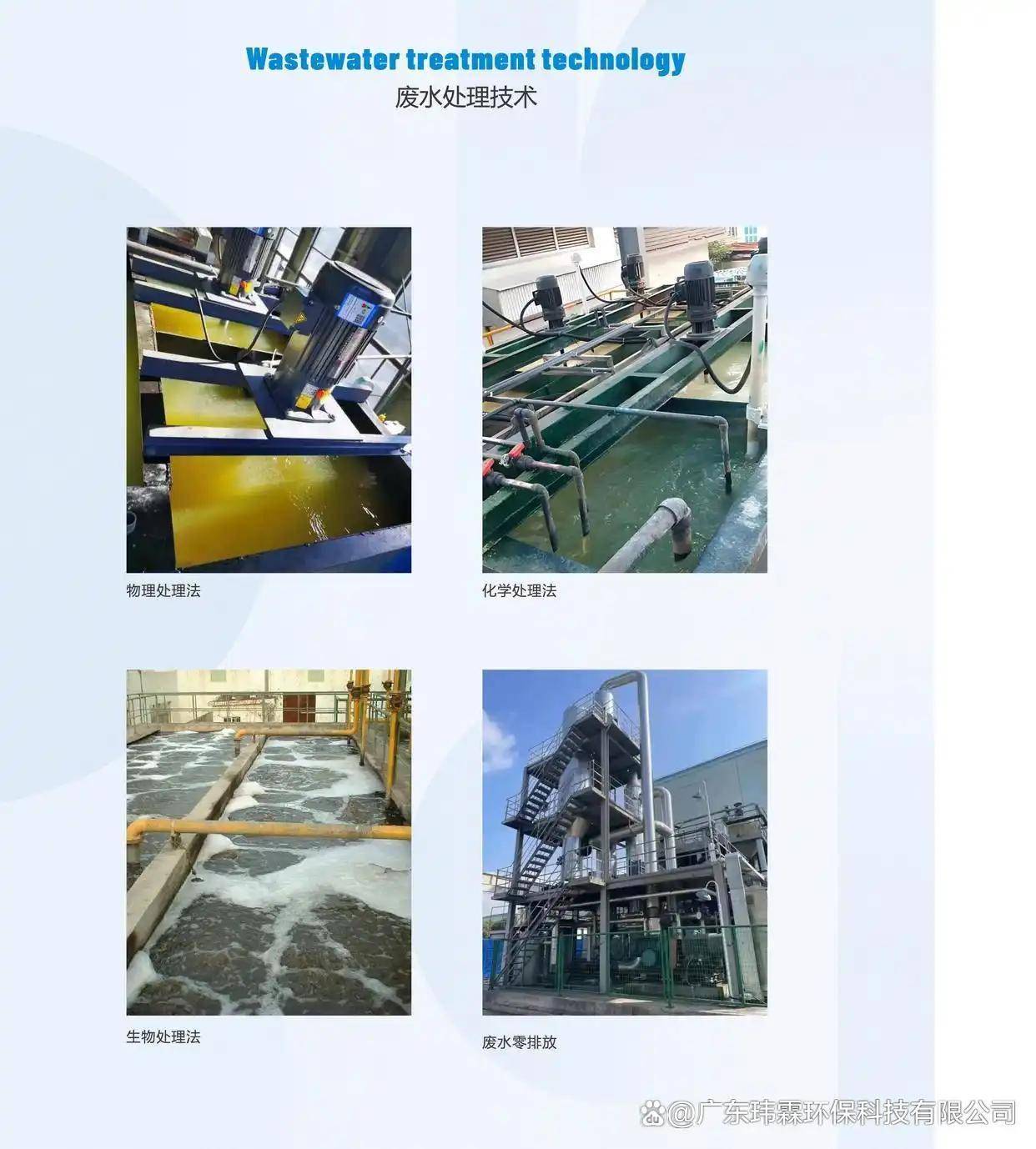

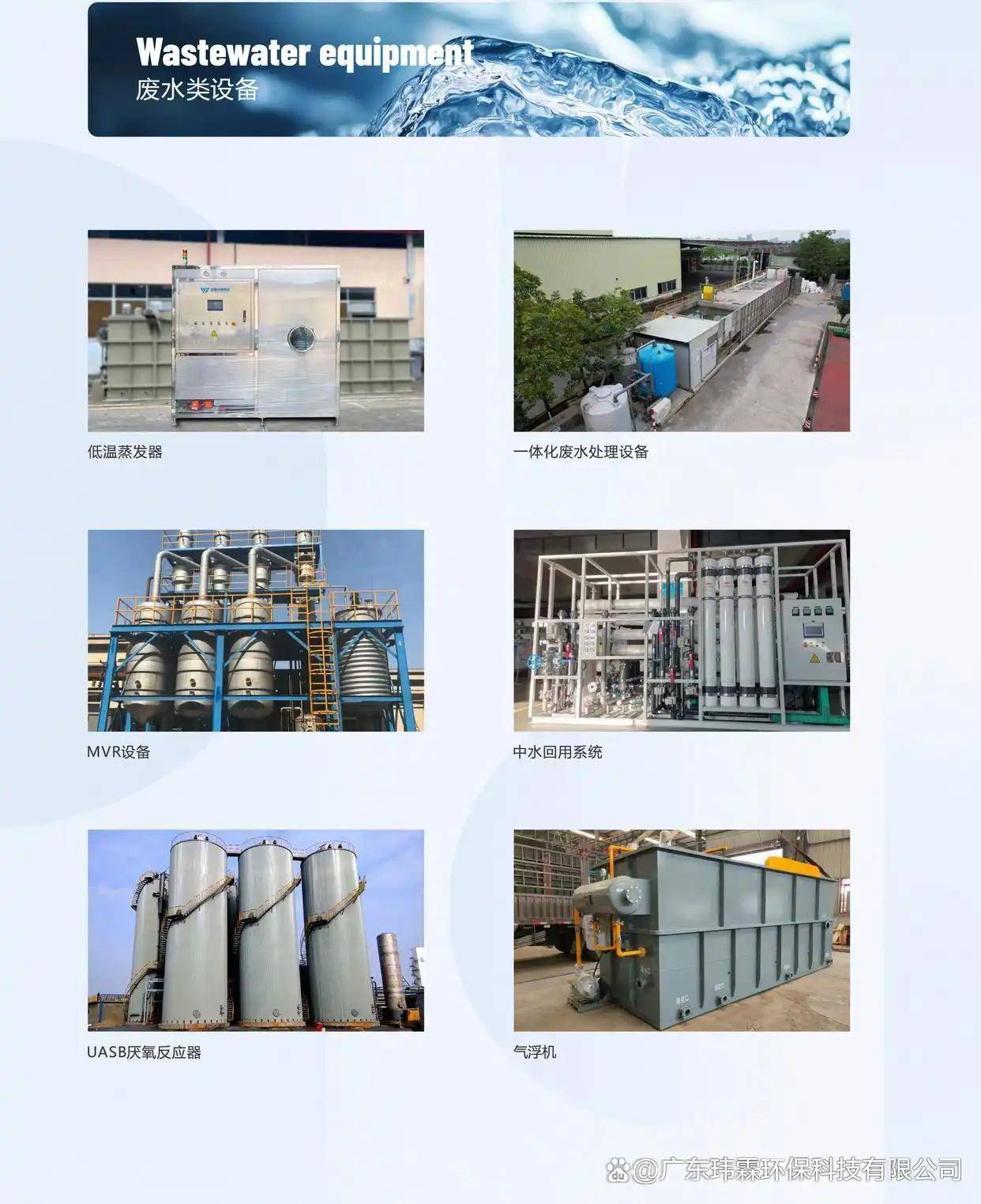

涂装废水处理通常采用"物化预处理+生化处理+深度处理"的组合工艺。物化预处理阶段主要包括格栅拦截、调节pH、混凝沉淀、气浮等单元,用于去除大部分悬浮物、重金属和部分有机物。生化处理阶段多采用水解酸化+接触氧化的组合工艺,提高废水的可生化性并降解有机污染物。深度处理环节则根据排放标准选择活性炭吸附、膜分离或高级氧化等技术,确保出水达标。

在处理设备选择上,推荐使用高效气浮设备、特种混凝反应器、生物膜反应器和智能化加药系统。这些设备具有处理效率高、运行稳定、自动化程度高等优点,能够适应涂装废水水质波动大的特点。特别值得注意的是,涂装废水处理系统应配备完善的在线监测系统,实时监控pH、COD、重金属等关键指标,确保处理效果稳定。

涂装废水处理成功案例解析

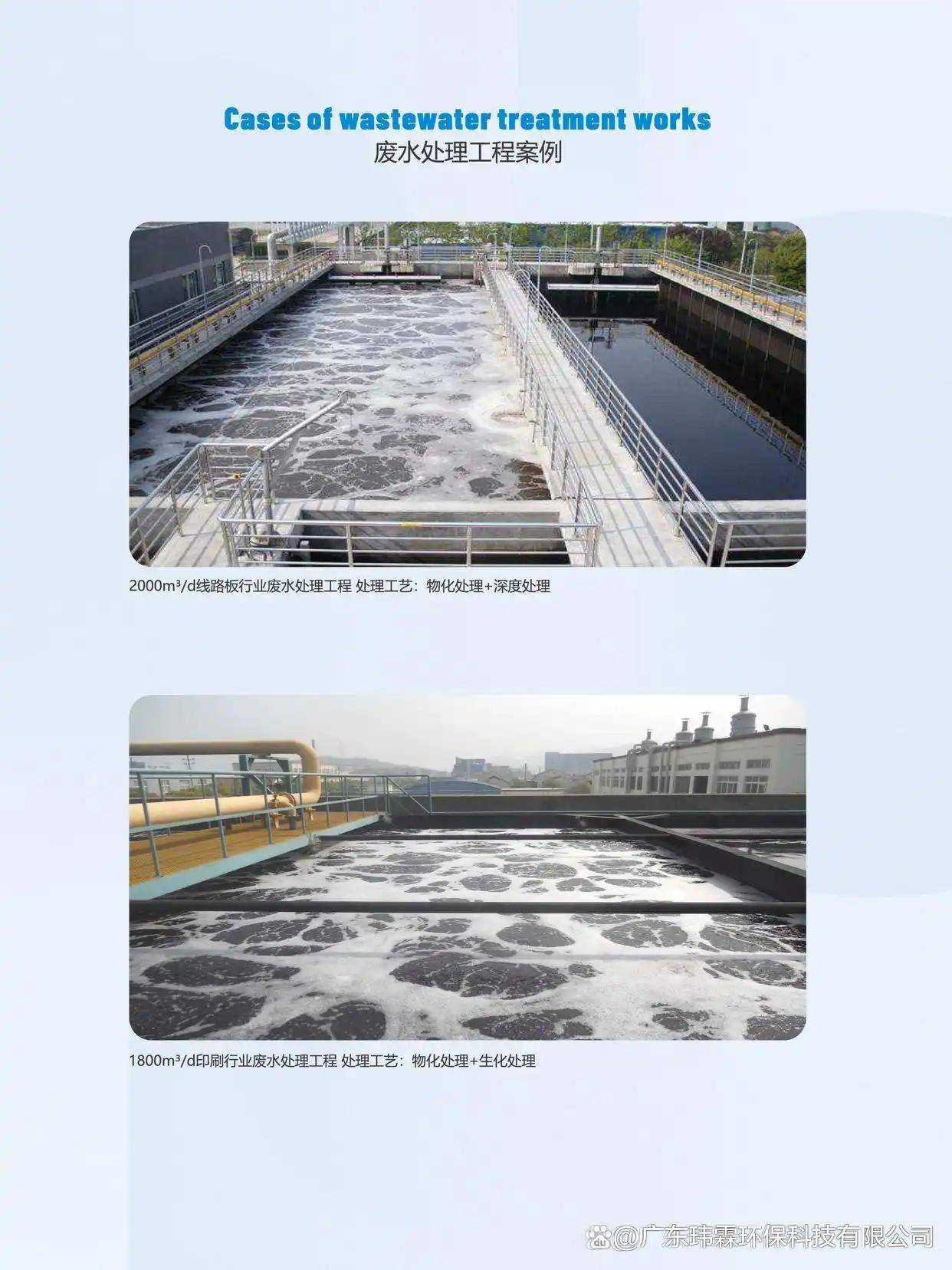

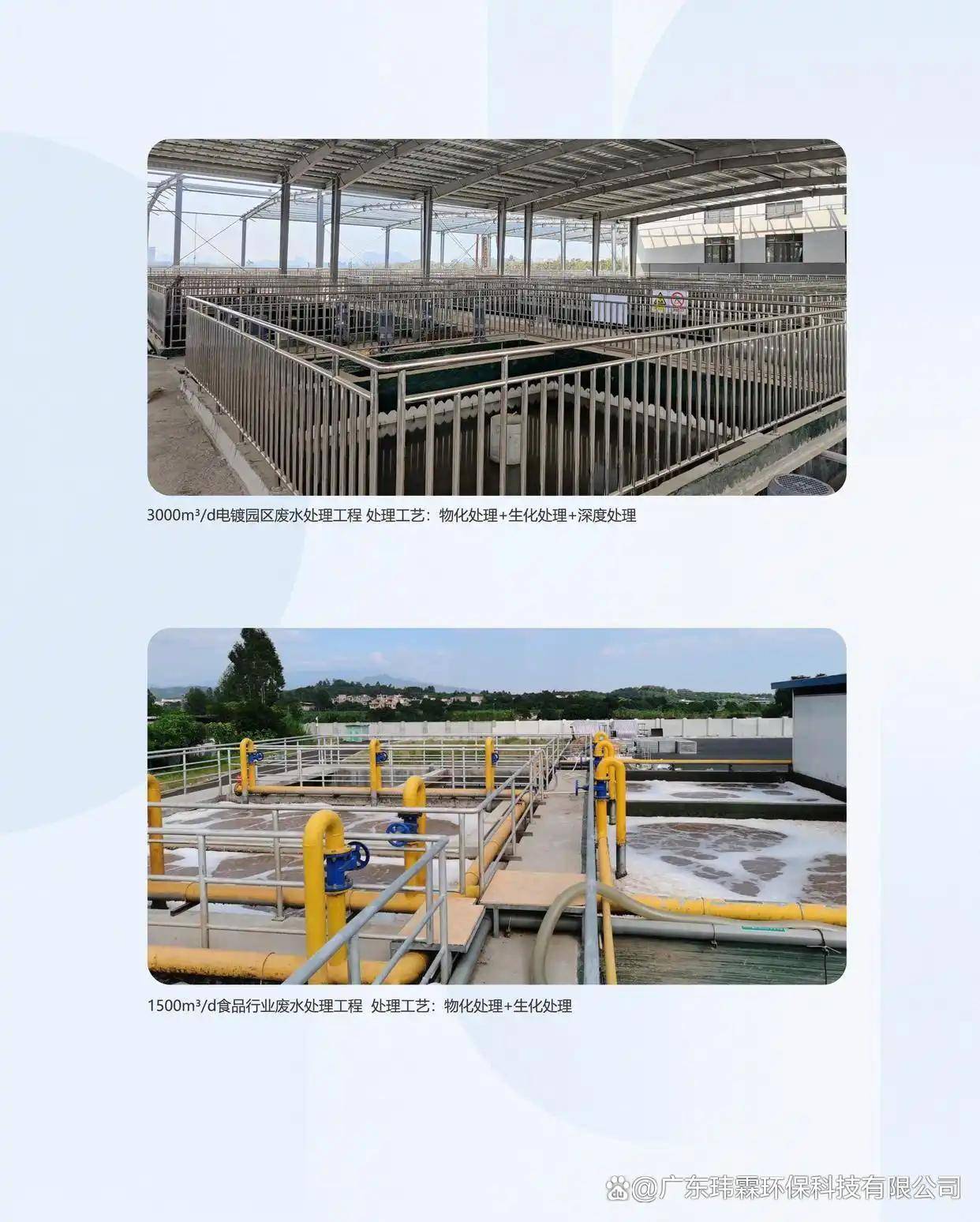

案例一:某知名汽车制造企业涂装废水处理项目

该企业是国内领先的乘用车制造商,年产汽车30万辆。其涂装车间废水主要来自前处理线(脱脂、磷化)、电泳线和面漆线,日均废水排放量约500立方米。面临的主要问题是废水成分复杂、含有多种重金属和难降解有机物,原有处理系统出水COD和总镍经常超标,无法满足当地日益严格的排放标准。

经过详细调研,技术团队发现该企业废水处理难点在于:磷化废水含锌、镍等重金属浓度高;电泳废水COD高达5000mg/L且可生化性差;喷漆废水含有大量漆雾颗粒和有机溶剂。此外,各股废水水质水量波动大,原有系统调节能力不足。

针对这些问题,最终确定的处理工艺为:分流收集→pH调节→高效气浮→两级混凝沉淀→水解酸化→MBR膜生物反应器→活性炭过滤。其中,磷化废水单独进行化学沉淀除重金属后再与其他废水混合处理。系统特别增设了应急调节池和智能化加药系统,应对水质波动。

项目实施后,出水COD稳定在50mg/L以下,总镍浓度低于0.1mg/L,其他指标均优于《污水综合排放标准》一级标准。系统运行稳定,自动化程度高,药剂消耗量比原有系统降低30%。该案例成功解决了汽车涂装废水处理难题,为企业扩产提供了环保保障。

案例二:大型家电企业喷涂废水处理工程

该客户是国内知名家电生产企业,主要生产冰箱、空调等白色家电。其喷涂生产线每天产生约200立方米废水,主要污染物为漆雾、树脂、有机溶剂和少量重金属。企业原有简单的沉淀-过滤处理工艺无法满足环保要求,面临停产整改风险。

技术团队分析发现,该企业废水主要特点是:水性漆和溶剂型漆混合使用导致废水性质复杂;喷涂过程中产生的过喷漆雾形成大量粘性悬浮物;有机溶剂种类多且浓度波动大。处理难点在于粘性悬浮物易堵塞设备,有机溶剂影响生化系统运行。

最终采用的处理方案包括:机械格栅→涡凹气浮→催化氧化→复合生物处理→多介质过滤。其中,针对粘性漆雾特别设计了带自清洁功能的涡凹气浮单元;为降解难溶性有机物,增设了催化氧化预处理环节。

工程实施后,系统运行稳定,出水COD低于60mg/L,SS低于10mg/L,油类物质低于3mg/L,完全达到环评要求。企业不仅解决了环保合规问题,还将30%的处理出水回用于生产线,实现了水资源循环利用。这一案例为类似家电制造企业提供了可借鉴的涂装废水处理方案。

涂装废气处理相关问题

涂装过程中产生的废气主要来源于喷漆室、流平室和烘干工序,含有挥发性有机物(VOCs)、漆雾颗粒物和少量异味物质。废气特点是风量大、浓度低、成分复杂,处理难度较大。常见的处理工艺包括活性炭吸附、催化燃烧、生物滤池等,通常需要组合使用才能达到理想效果。在实际工程中,废气处理系统应与废水处理系统统筹考虑,避免污染物在气液两相间转移造成二次污染。

涂装废水处理经验总结

通过上述案例可以看出,涂装废水处理成功的关键在于:充分了解各股废水特性并合理分流;选择针对性的物化-生化组合工艺;设置足够的调节容量应对水质波动;采用可靠的自动化控制系统确保运行稳定。未来涂装废水处理技术将朝着资源化、减量化和智能化方向发展,如废水中有价值物质的回收利用、处理系统的能源自给等,这既是环保要求提高的必然结果,也是企业降本增效的有效途径。

下一篇:主流高定门窗品牌设计师渠道推荐榜