原创 涂装车间废水处理案例|油漆喷漆喷涂涂装废水怎么处理方法

涂装车间废水处理全流程解析与典型案例分享

涂装车间废水来源与特点

涂装车间废水主要来源于生产过程中的多个环节,包括前处理工序、喷涂工序以及设备清洗等。前处理工序产生的废水包括脱脂、磷化、表调等工艺废水,含有油脂、磷酸盐和表面活性剂等污染物。喷涂工序废水主要来自喷漆室水帘、湿式喷漆废水以及流平室和烘干室的冷凝水,这类废水通常含有大量树脂、有机溶剂和颜料。设备清洗废水则是在清洗喷枪、输漆管道和涂装设备时产生,含有高浓度的涂料和溶剂。

涂装车间废水具有成分复杂、浓度高、毒性大等特点。废水中常含有重金属、有机溶剂、树脂、表面活性剂等多种污染物,COD值通常较高,可达到数千甚至上万mg/L。部分污染物如重金属离子难以生物降解,对生态环境危害较大。此外,废水水质水量波动大,受生产计划和产品类型影响显著。

涂装车间废水主要成分分析

涂装车间废水的化学成分复杂多样,主要可分为无机污染物和有机污染物两大类。无机污染物包括磷酸盐、锌、镍、锰等重金属离子,主要来源于磷化工艺。有机污染物则包括涂料树脂(如环氧树脂、丙烯酸树脂等)、有机溶剂(如二甲苯、酯类、酮类等)、表面活性剂以及各种助剂。

废水中悬浮物含量较高,主要来源于涂料颗粒和前处理工序带入的杂质。部分废水呈碱性或酸性,pH值波动较大。部分有机污染物具有生物毒性,会抑制微生物活性,增加生化处理难度。重金属离子虽然浓度不高,但具有累积效应,必须严格去除。

涂装车间废水处理工艺流程

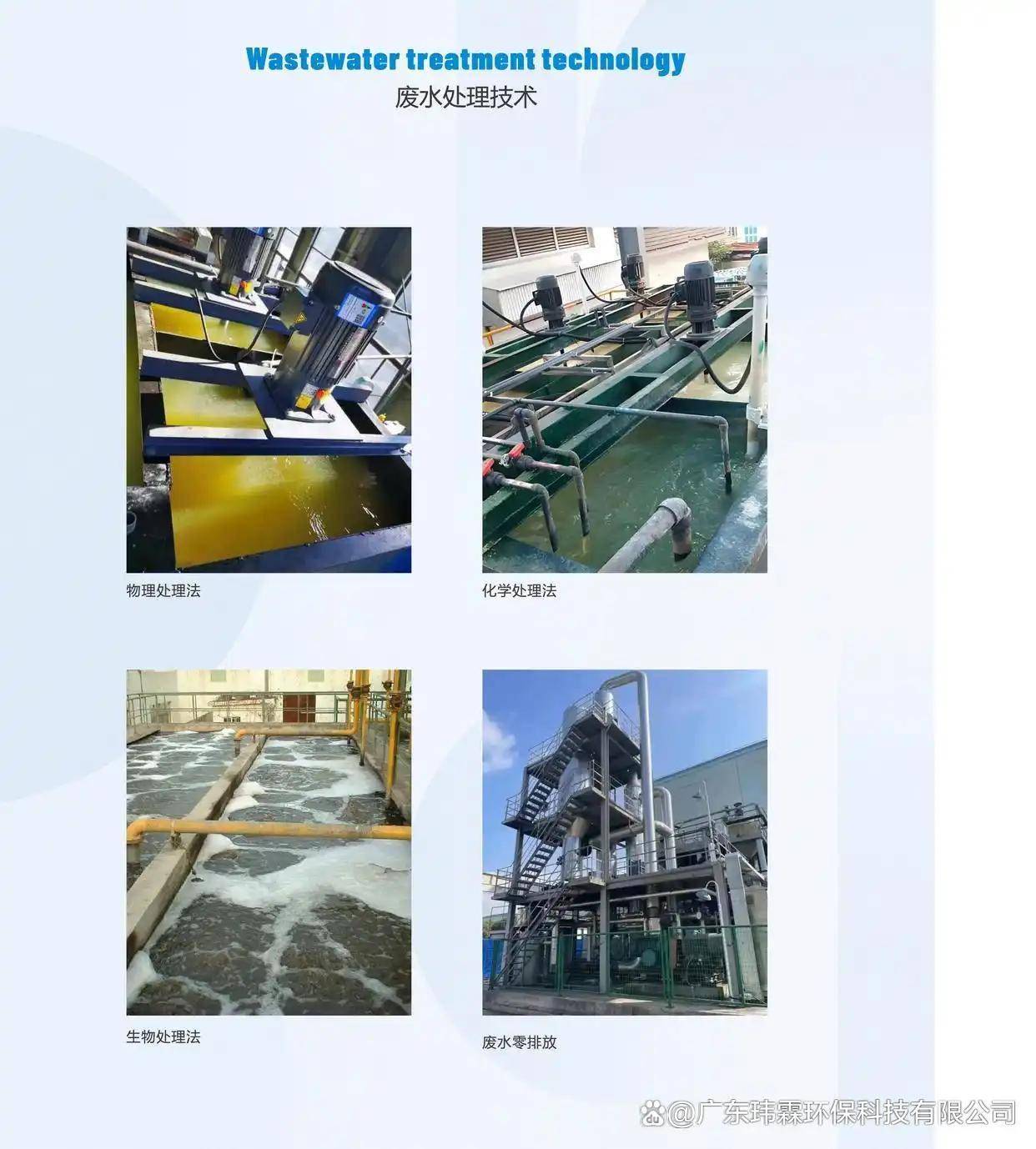

涂装车间废水处理通常采用物化与生化相结合的组合工艺。典型处理流程包括预处理、物化处理、生化处理和深度处理四个阶段。

预处理阶段主要包括格栅拦截大颗粒杂质、调节池均衡水质水量以及pH调整。物化处理是涂装废水处理的核心环节,常用方法包括混凝沉淀、气浮、高级氧化等。混凝沉淀通过投加混凝剂和絮凝剂去除悬浮物和胶体物质;气浮法则适用于去除油脂和轻质悬浮物;高级氧化技术如Fenton氧化、臭氧氧化等可有效降解难降解有机物。

生化处理阶段主要采用活性污泥法、生物接触氧化法等去除可生化有机物。针对涂装废水可生化性差的特点,可采用水解酸化工艺提高废水可生化性。深度处理环节包括过滤、活性炭吸附、膜分离等技术,确保出水达标排放或回用。

涂装车间废水处理设备推荐

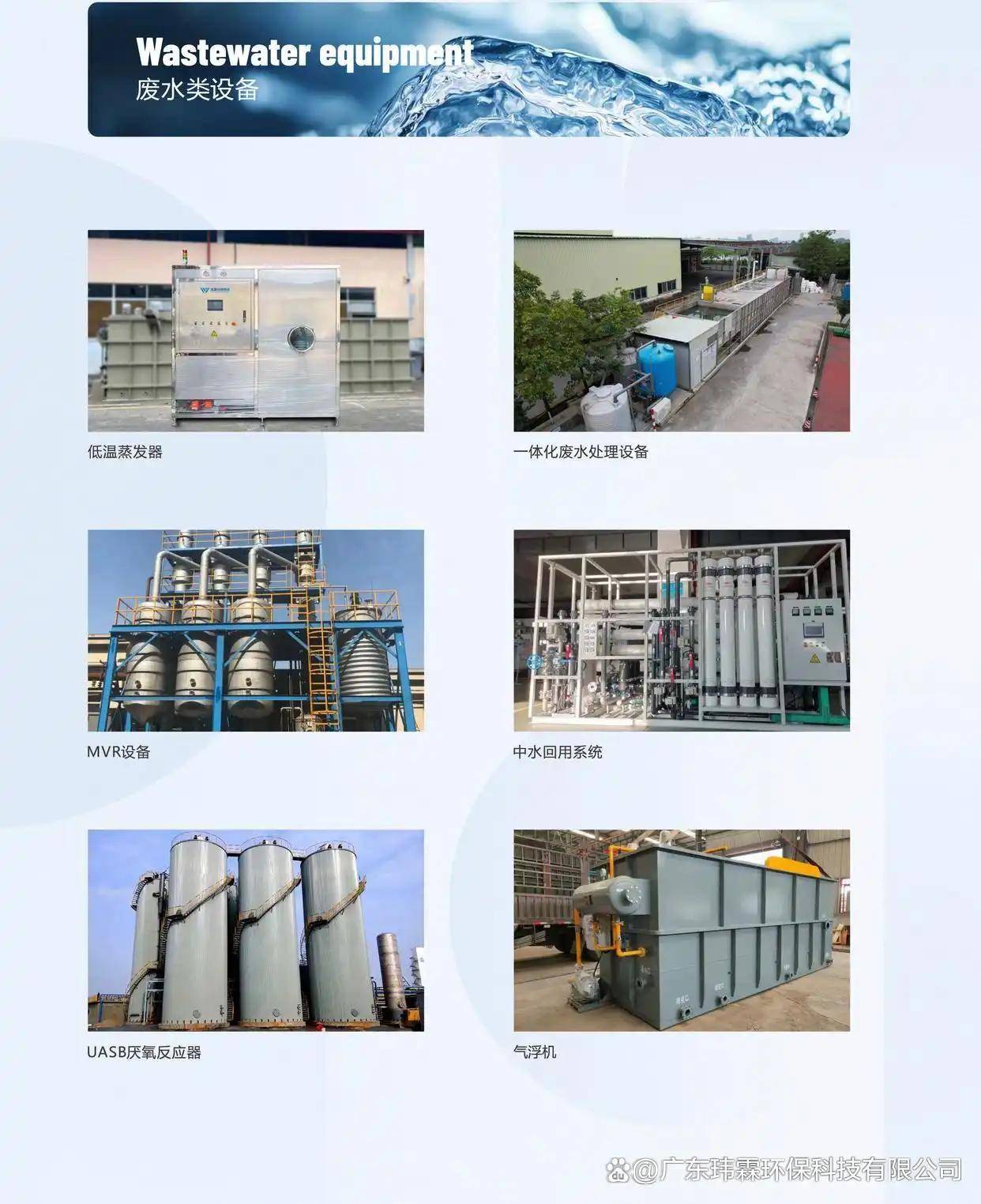

针对涂装废水特点,推荐以下关键处理设备:调节池配备pH自动控制系统和搅拌设备,确保水质均匀。物化处理环节推荐使用高效混凝反应器和斜管沉淀池,提高固液分离效率。对于含油废水,溶气气浮机是理想选择,其微气泡发生系统能有效分离油类和悬浮物。

生化处理推荐采用MBR膜生物反应器,兼具传统生化处理和膜过滤优势,出水水质稳定。深度处理可选用活性炭过滤器或多介质过滤器,进一步去除残留污染物。对于高标准排放要求,可考虑安装反渗透系统实现废水回用。

自动化控制系统是现代化废水处理站的核心,建议配备PLC自动控制系统,实现加药、排泥等关键环节的精准控制,降低运行成本。

涂装车间废水处理案例一:某汽车制造企业废水处理项目

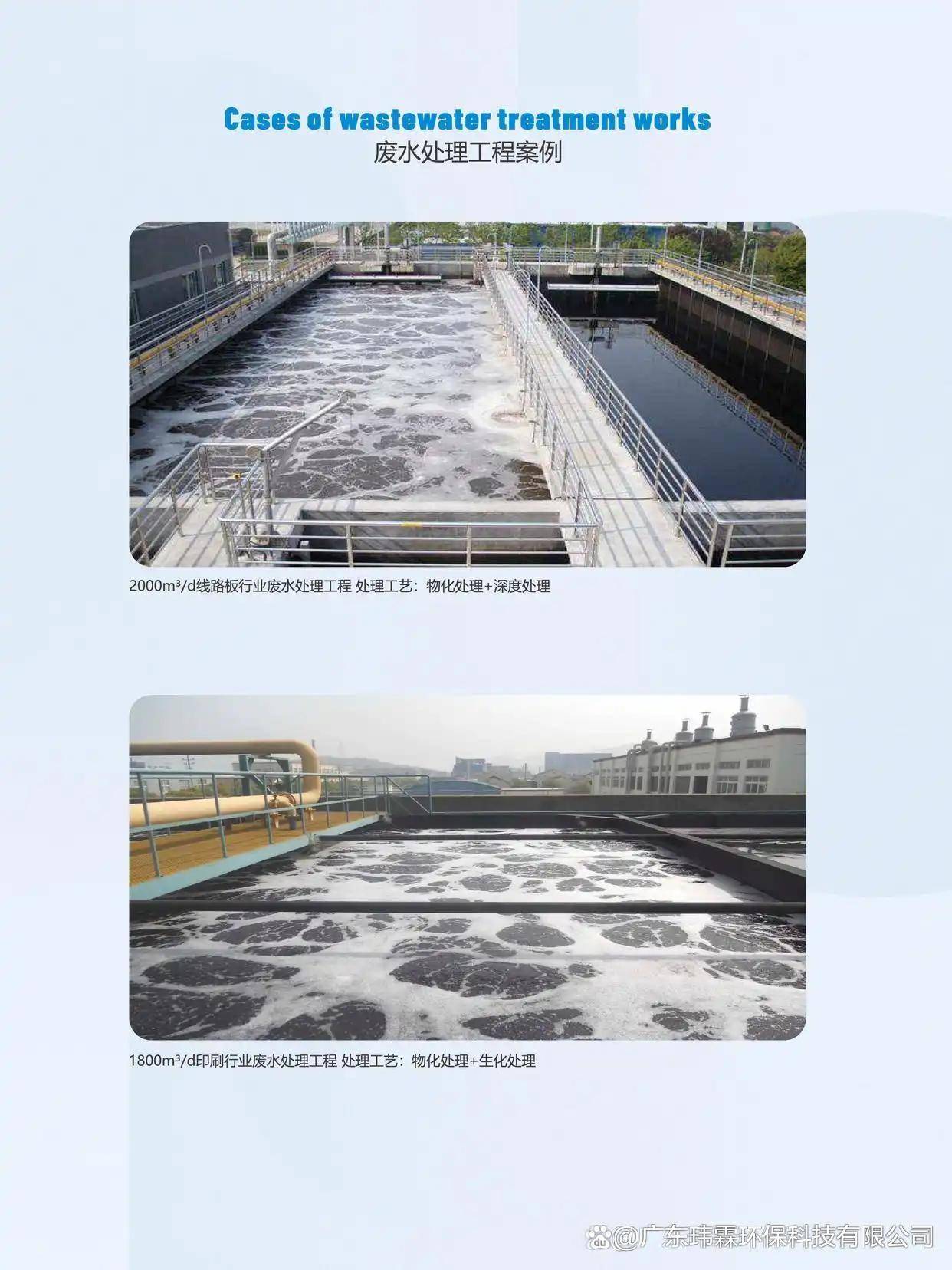

某知名汽车制造企业位于华东地区,年产30万辆乘用车,涂装车间日排放废水约500立方米。企业面临的主要问题是废水成分复杂、浓度高,原有处理设施老化,出水COD和重金属指标难以稳定达标,面临环保处罚风险。

该企业废水主要分为前处理废水和喷涂废水两大类。前处理废水含有油脂、磷酸盐和锌、镍等重金属;喷涂废水则含有大量树脂、有机溶剂和颜料。废气主要来源于喷涂和烘干工序,含有VOCs和漆雾颗粒,处理难点在于废气风量大、浓度低且成分复杂。

针对该企业情况,设计采用"物化预处理+生化处理+深度处理"组合工艺。物化段采用混凝气浮去除悬浮物和油脂;生化段采用水解酸化+接触氧化工艺提高处理效率;深度处理采用活性炭吸附和精密过滤确保出水达标。废气处理采用"干式过滤+活性炭吸附+RTO焚烧"工艺。

项目实施后,出水COD稳定在50mg/L以下,重金属指标远低于排放限值,废水回用率达到60%以上。废气排放浓度低于20mg/m³,VOCs去除效率超过95%。项目总投资约1500万元,运行成本约8元/吨水,两年内通过节水减排收回了投资成本。该案例表明,针对汽车涂装废水特点设计的分质处理工艺能有效解决达标难题,同时实现资源回收。

涂装车间废水处理案例二:某家电涂装生产线废水处理改造工程

某大型家电制造企业位于珠三角地区,拥有两条自动化涂装生产线,主要生产空调外壳等产品。该企业原有废水处理系统处理能力不足,出水色度和COD经常超标,且污泥产生量大,处置成本高。此外,喷涂废气中的VOCs排放也面临更严格的环保标准。

改造工程采用"混凝微电解+生化处理+臭氧氧化"的主体工艺。混凝微电解技术有效破环难降解有机物并脱色;生化处理采用高效菌种强化型接触氧化法;臭氧氧化作为保障工艺进一步降解残留有机物。废气处理升级为"漆雾过滤+活性炭吸附+催化燃烧"组合工艺。

改造后系统运行稳定,出水COD<60mg/L,色度<30倍,污泥产量减少40%以上。VOCs排放浓度控制在30mg/m³以内,满足最新排放标准。项目投资约800万元,运行费用较原系统降低25%,预计三年内可收回投资。此案例证明,创新物化技术与高效生化工艺的结合能有效解决家电涂装废水处理难题,同时降低运行成本。

涂装废水处理效果评估与案例总结

通过对上述两个典型案例的分析可以看出,涂装车间废水处理的关键在于针对不同来源废水的特性采取分质处理策略。汽车涂装废水处理更注重重金属去除和系统稳定性,而家电涂装废水处理则更关注色度去除和运行经济性。

成功的涂装废水处理案例通常具有以下共同点:一是前期充分的水质调研和工艺比选;二是核心处理单元的技术先进性;三是自动化控制系统的配套完善;四是运行维护的专业化管理。同时,将废水处理与废气治理统筹考虑,能实现更好的环境效益和经济效益。

未来涂装废水处理技术将朝着资源化、减量化和智能化的方向发展。废水回用率将进一步提高,高级氧化技术和膜分离技术的应用将更加广泛,智能化监控系统将帮助实现更精准的工艺控制和更低的运行成本。企业在规划涂装废水处理系统时,应充分考虑自身特点和发展需求,选择最适合的技术路线。