原创 家具废水处理案例|家具木材厂废水怎么处理方法

家具废水处理全流程解析:从来源到解决方案及成功案例分享

家具废水来源与特点分析

家具制造行业在生产过程中会产生大量工业废水,主要来源于木材加工、表面涂装、清洗工序等多个环节。具体来看,家具废水主要产生于以下几个工艺环节:木材预处理过程中的浸泡和蒸煮废水、喷漆房的水帘废水、设备与车间地面清洗废水、油漆桶与工具清洗废水等。这些废水成分复杂,处理难度较大,若直接排放将对环境造成严重污染。

家具废水具有几个显著特点:一是水质水量波动大,不同生产阶段废水排放量差异明显;二是含有大量难降解有机物,如甲醛、苯系物等;三是悬浮物含量高,主要来自木材纤维和打磨粉尘;四是可能含有重金属成分,来源于某些特殊涂料和防腐剂;五是色度深,尤其油漆废水常呈现明显颜色。这些特点使得家具废水成为工业废水处理中的难点之一。

家具废水主要成分详解

家具废水中的污染物成分复杂多样,根据来源不同可分为几大类。有机污染物主要包括甲醛、苯、甲苯、二甲苯等挥发性有机物,以及树脂、油脂、染料等大分子有机物。这些物质主要来源于木材胶粘剂、油漆和涂料,具有毒性且难生化降解的特点。

无机污染物方面,家具废水中常含有重金属离子如铬、铅、汞等,主要来自某些防腐剂和颜料。此外,废水中还含有大量悬浮物,如木材纤维、打磨产生的细小木屑以及沉淀的油漆颗粒,这些悬浮物不仅影响水质观感,还会堵塞处理设备。

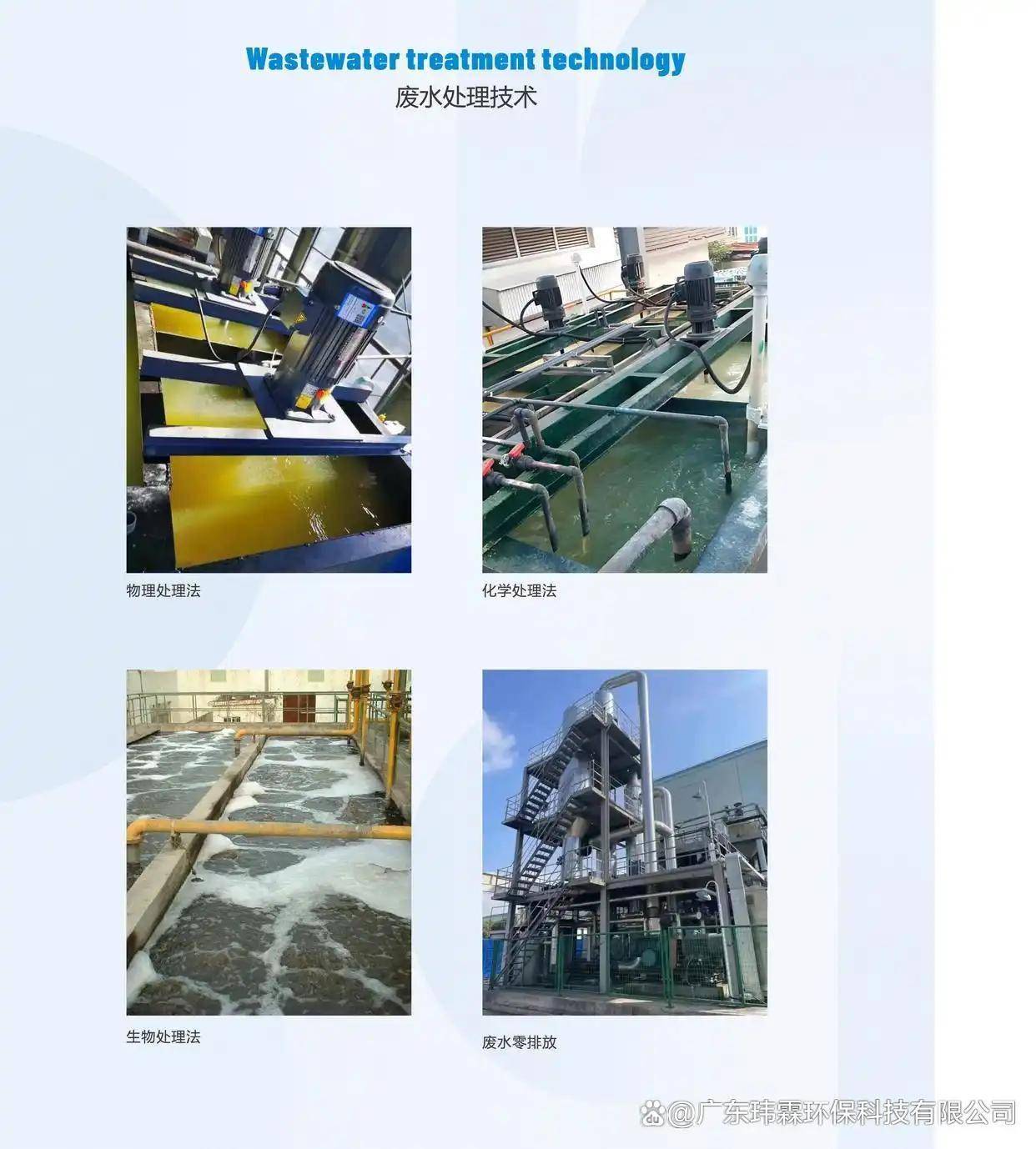

家具废水处理工艺流程

针对家具废水的特点,目前行业内形成了相对成熟的处理工艺流程,主要分为预处理、主处理和深度处理三个阶段。

预处理阶段主要包括格栅过滤、调节池均质均量和混凝沉淀。格栅用于去除大颗粒悬浮物,调节池则平衡水质水量,混凝沉淀通过投加混凝剂使细小悬浮物和胶体物质形成较大絮体后沉降。这一阶段可去除约40-60%的悬浮物和部分COD。

主处理阶段多采用生化处理方法,常见的有水解酸化+接触氧化组合工艺。水解酸化将大分子有机物分解为小分子,提高废水可生化性;接触氧化则利用微生物降解有机物。对于高浓度废水,可采用UASB等厌氧工艺降低处理负荷。此阶段可去除70%以上的有机污染物。

深度处理环节针对难降解有机物和色度问题,常用方法包括活性炭吸附、高级氧化和膜分离技术。活性炭对有机物和色度有良好去除效果;高级氧化如Fenton试剂可彻底分解顽固有机物;膜技术则能实现废水回用。最终出水经过消毒即可达标排放或回用。

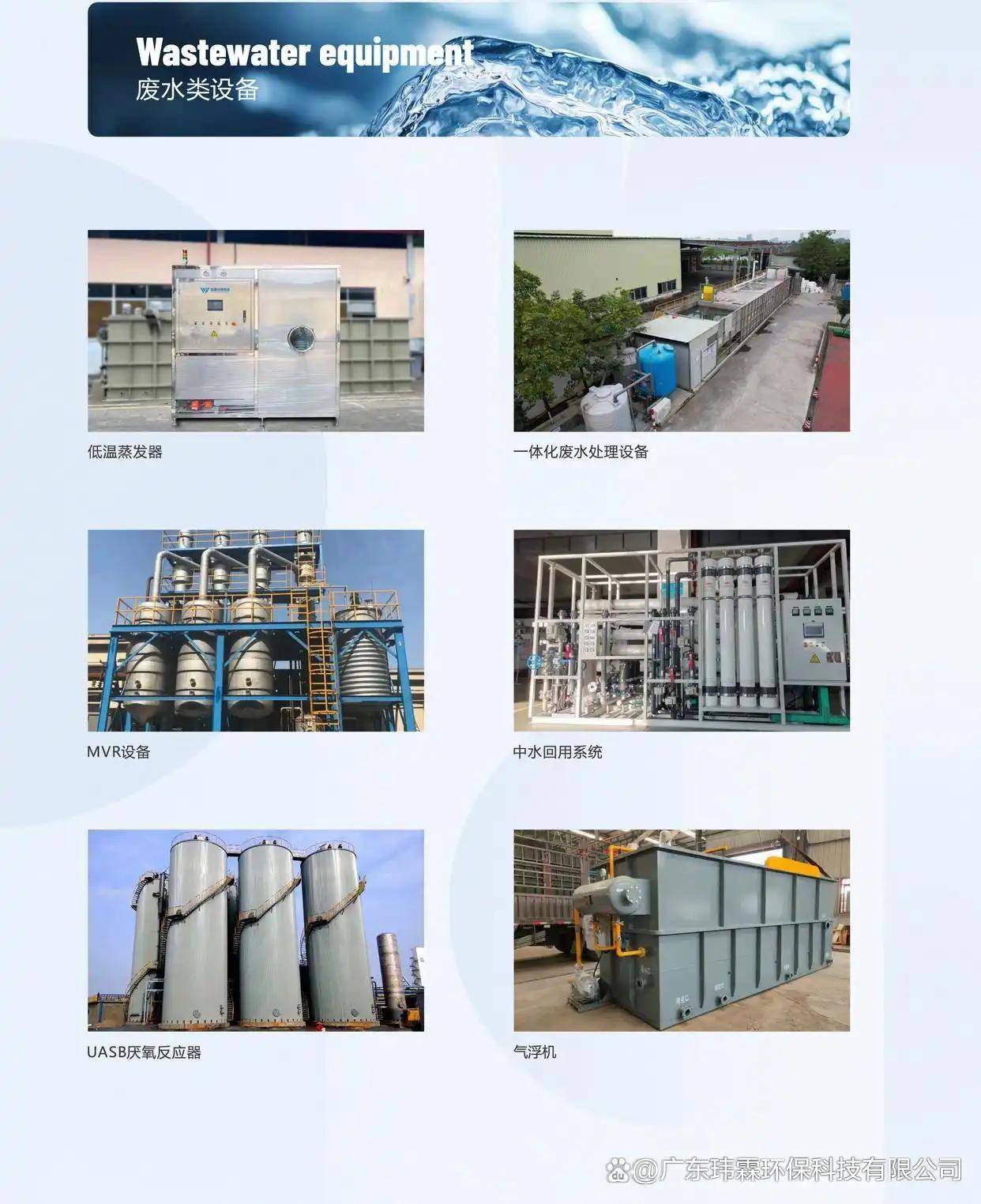

家具废水处理设备推荐

在预处理阶段,推荐使用机械格栅、旋流沉砂池和混凝沉淀一体化设备。机械格栅能有效拦截大颗粒杂质;旋流沉砂池占地面积小,除砂效率高;混凝沉淀一体化设备集混合、反应、沉淀于一体,操作简便。

生化处理环节的核心设备包括水解酸化池、生物接触氧化池和MBR膜生物反应器。水解酸化池需配备搅拌装置以保证污泥与废水充分接触;生物接触氧化池应选用高比表面积的填料以提高微生物附着量;MBR系统虽然投资较高,但出水水质优良且占地面积小。

深度处理设备方面,活性炭吸附塔、臭氧发生器和紫外光催化氧化设备是常见选择。活性炭吸附塔需定期更换或再生炭料;臭氧发生器对难降解有机物分解效果好;紫外光催化氧化设备运行成本低,无二次污染。此外,板框压滤机或离心脱水机可用于污泥处理,减少污泥体积。

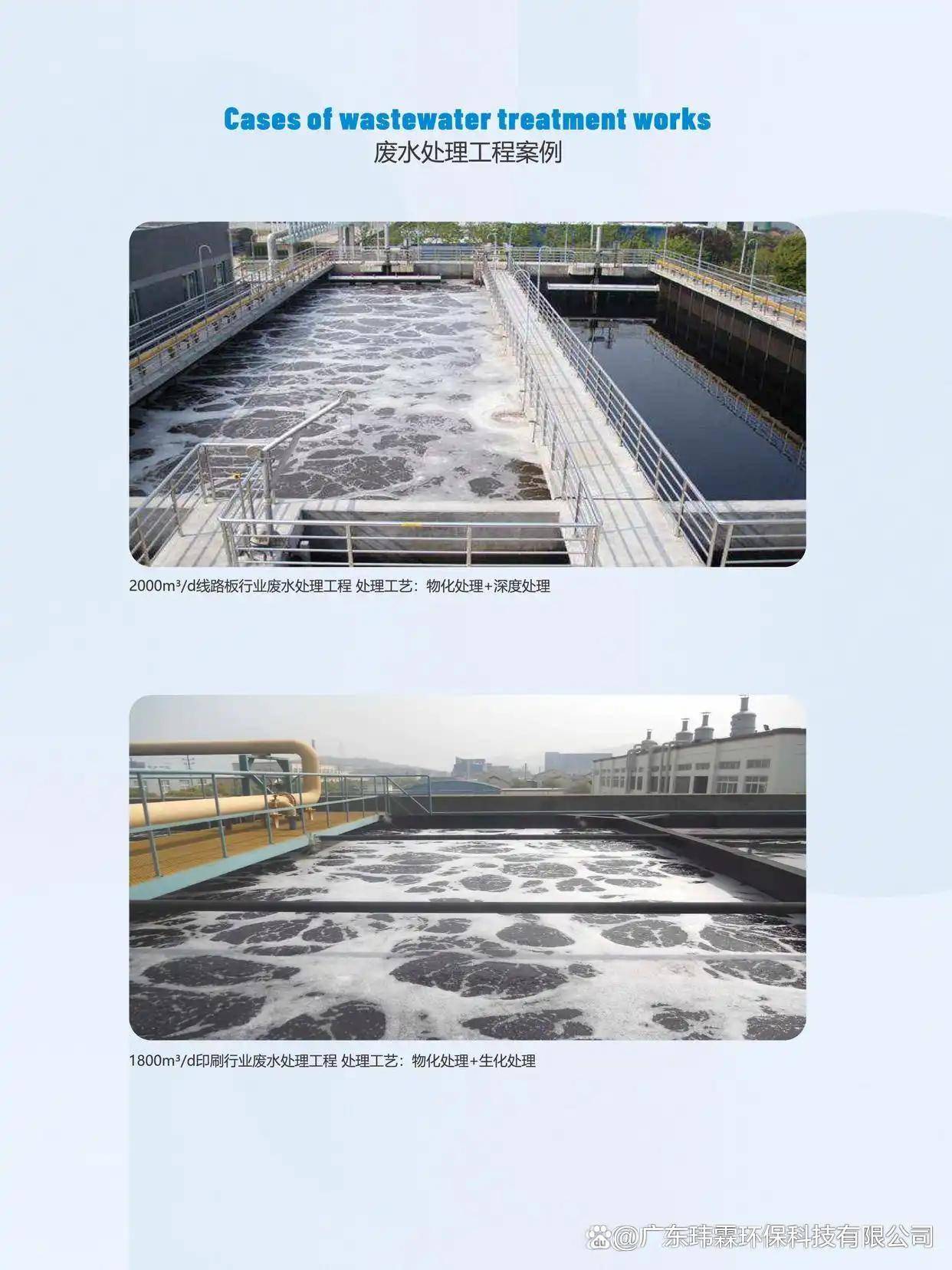

家具废水处理案例一:某大型板式家具制造企业

该企业位于华东地区,专业生产中高密度纤维板家具,日排放废水约150吨。面临的主要问题包括废水中有机物浓度高、悬浮物含量大、水质波动明显以及含有少量重金属离子。企业原有处理系统效率低下,出水COD常在300mg/L以上,无法满足当地排放标准。

经过详细调研,技术团队发现该企业废水主要来自板材砂光除尘水、油漆喷涂废水和车间冲洗水。其中油漆废水虽然量少但污染负荷高,含有大量树脂和有机溶剂;砂光废水则含有细微木纤维和胶黏剂成分。废气方面,喷漆工序产生含苯系物和漆雾的有机废气,烘干工序则有甲醛释放,处理难度较大。

针对这些问题,设计采用了"混凝气浮+水解酸化+MBR+活性炭吸附"的组合工艺。混凝气浮有效去除悬浮物和胶体物质;水解酸化改善废水可生化性;MBR系统确保生化处理效果;最后的活性炭吸附保障出水稳定达标。废气处理则采用水帘除尘+活性炭吸附+UV光解的组合技术。

项目实施后,处理效果显著:出水COD稳定在60mg/L以下,悬浮物低于20mg/L,重金属含量远低于限值,各项指标均优于国家排放标准。废气处理效率达到95%以上,厂区及周边环境明显改善。该案例表明,针对复杂家具废水,组合工艺能够发挥各自优势,实现稳定达标处理。

家具废水处理案例二:某实木家具生产企业废水处理改造

这是一家专注于高端实木家具制造的企业,位于华南家具产业集聚区。由于产品定位高端,生产过程中使用多种油漆和特种涂料,导致废水成分特别复杂。企业原有处理设施老化,面临处理能力不足、运行成本高、污泥产量大等问题,急需进行技术改造。

该企业废水主要特点包括:含有大量树脂和油脂类物质,常规生化法处理效率低;水质水量随订单变化波动大;部分废水温度较高,影响生化系统稳定性。废气方面,除常见的喷漆废气外,木材干燥过程中还释放出萜烯类物质,具有强烈气味且难处理。

改造工程采用了"隔油+微电解+Fenton氧化+生物滤池"的创新工艺路线。隔油池去除浮油和部分悬浮物;微电解通过铁碳原电池效应提高废水可生化性;Fenton氧化分解难降解有机物;生物滤池作为最终保障。废气处理则创新性地采用了生物滴滤塔+活性炭吸附的组合工艺。

改造后系统运行稳定,处理出水COD从原来的800mg/L降至50mg/L以下,油脂类物质去除率达99%,运行成本比原系统降低30%。废气处理方面,VOCs去除效率超过90%,厂界无异味投诉。该案例的创新之处在于将微电解和Fenton氧化技术成功应用于家具废水处理,为高浓度难降解家具废水提供了新的解决方案。

家具废水处理技术发展趋势与建议

随着环保要求日益严格和技术的不断进步,家具废水处理技术呈现出几个明显发展趋势。一是清洁生产技术的推广应用,通过改进生产工艺减少废水产生量;二是处理工艺向高效复合型发展,多种技术联用成为常态;三是资源化利用受到重视,如废水处理后回用、污泥能源化等;四是智能化控制技术逐步普及,提高系统运行稳定性。

对于家具制造企业,建议从以下几个方面改进废水处理工作:首先应加强源头控制,实施清污分流,高浓度废水单独收集处理;其次要重视预处理环节,减轻后续处理负荷;再次要根据企业实际情况选择合适工艺,避免盲目追求高技术;最后要加强运行管理,定期维护设备,培训操作人员。

未来,随着纳米材料、新型膜技术和高效生物菌种的应用,家具废水处理效率和经济效益将进一步提升。同时,全生命周期环境管理理念的普及,将促使家具行业从产品设计阶段就考虑环保因素,最终实现绿色可持续发展。