原创 水泥厂废水处理案例|水泥厂废气处理方法|水泥厂粉尘怎么处理

水泥厂“三废”综合治理全景解析

一、水泥厂废水、废气、粉尘的来源、特点与危害概述

(一)废水

来源:主要来自设备冷却水、车间冲洗水、化验室排水、生活污水及初期雨水。其中冷却水占比较大,属于间接冷却,污染物浓度相对较低但水温较高;冲洗水和化验废水则含有悬浮物、油类、碱性物质及少量重金属。

特点:水泥厂废水通常呈碱性(pH值可达9-12),悬浮物含量高,含有石油类、微量重金属等污染物,但有机污染物含量相对较低。水量受生产规模、季节和设备状况影响较大。

危害:碱性废水会破坏水体酸碱度,影响水生生物生存;悬浮物使水体浑浊,影响透光性;石油类物质在水面形成油膜,阻碍氧气交换;微量重金属可通过生物富集危害生态和人体健康。

(二)废气

来源:主要来自熟料烧成系统(窑尾、窑头)、生料粉磨、煤磨、水泥粉磨、原料储存与输送等环节。窑尾废气是主要污染源,含有大量粉尘、氮氧化物(NOx)、二氧化硫(SO2)及少量重金属、二噁英等。

特点:废气排放量大、温度高(窑尾废气可达300-400℃)、成分复杂,含有颗粒物、酸性气体、重金属等多种污染物,且排放连续性强。

危害:粉尘(特别是PM2.5)可导致呼吸道疾病;SO2和NOx是酸雨主要成因,腐蚀建筑、破坏植被;重金属和二噁英具有生物累积性和致癌性,严重威胁生态系统和人体健康。

(三)粉尘

来源:贯穿水泥生产全过程,包括原料破碎、储存、输送、粉磨、煅烧、冷却、水泥粉磨、包装及运输等环节。其中,原料堆场、输送转运点、水泥包装车间是主要无组织排放源。

特点:排放点分散、阵发性强,既有有组织排放也有无组织排放。粉尘颗粒细(水泥粉尘粒径多在0.1-100微米),比表面积大,易悬浮扩散。

危害:是水泥厂最直观的污染,造成空气质量下降,影响周边居民生活和健康;沉降后覆盖植被,影响植物光合作用;大量原料和产品以粉尘形式损失,造成直接经济损失。

二、水泥厂“三废”处理难点与针对性解决方案概述

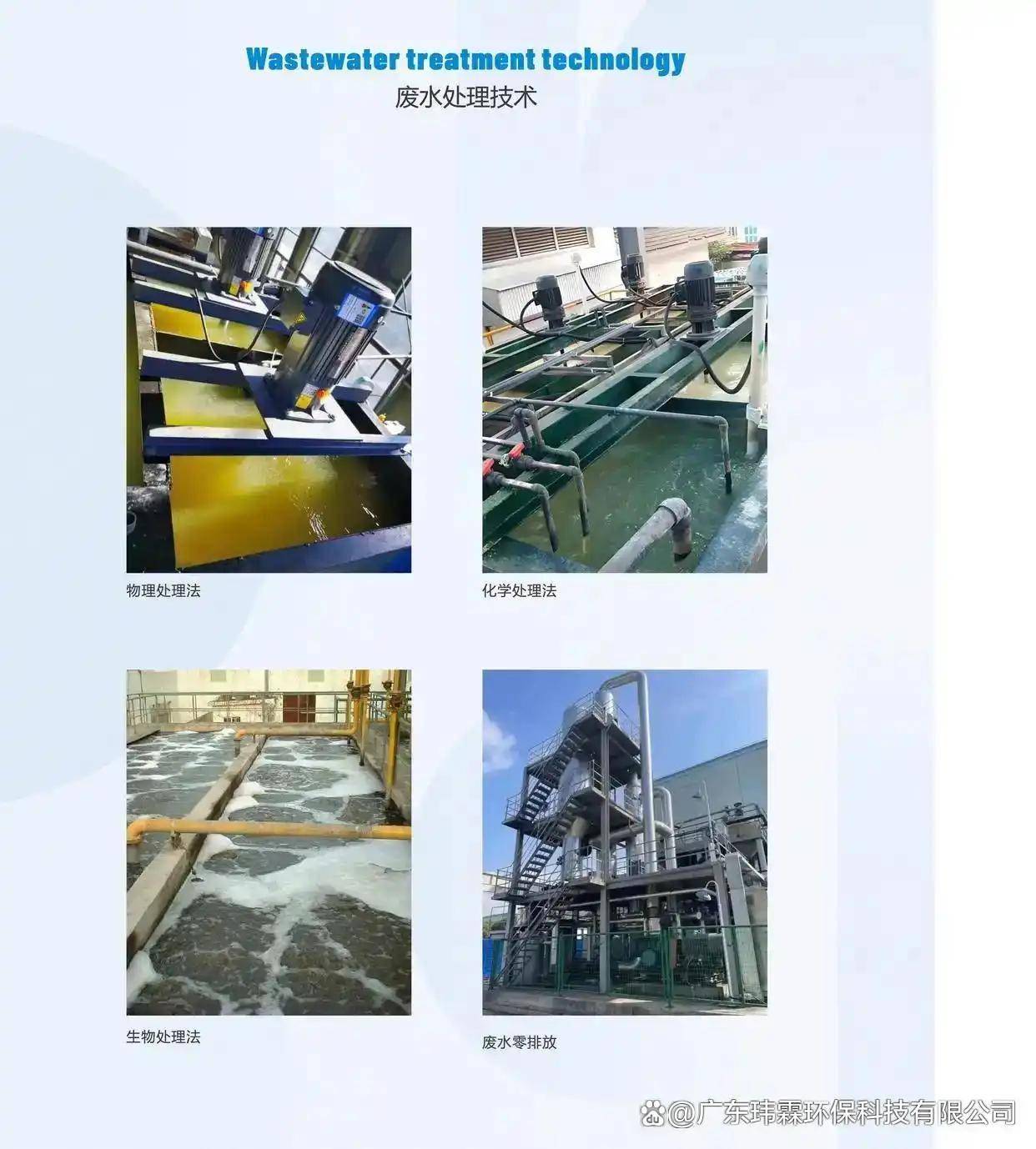

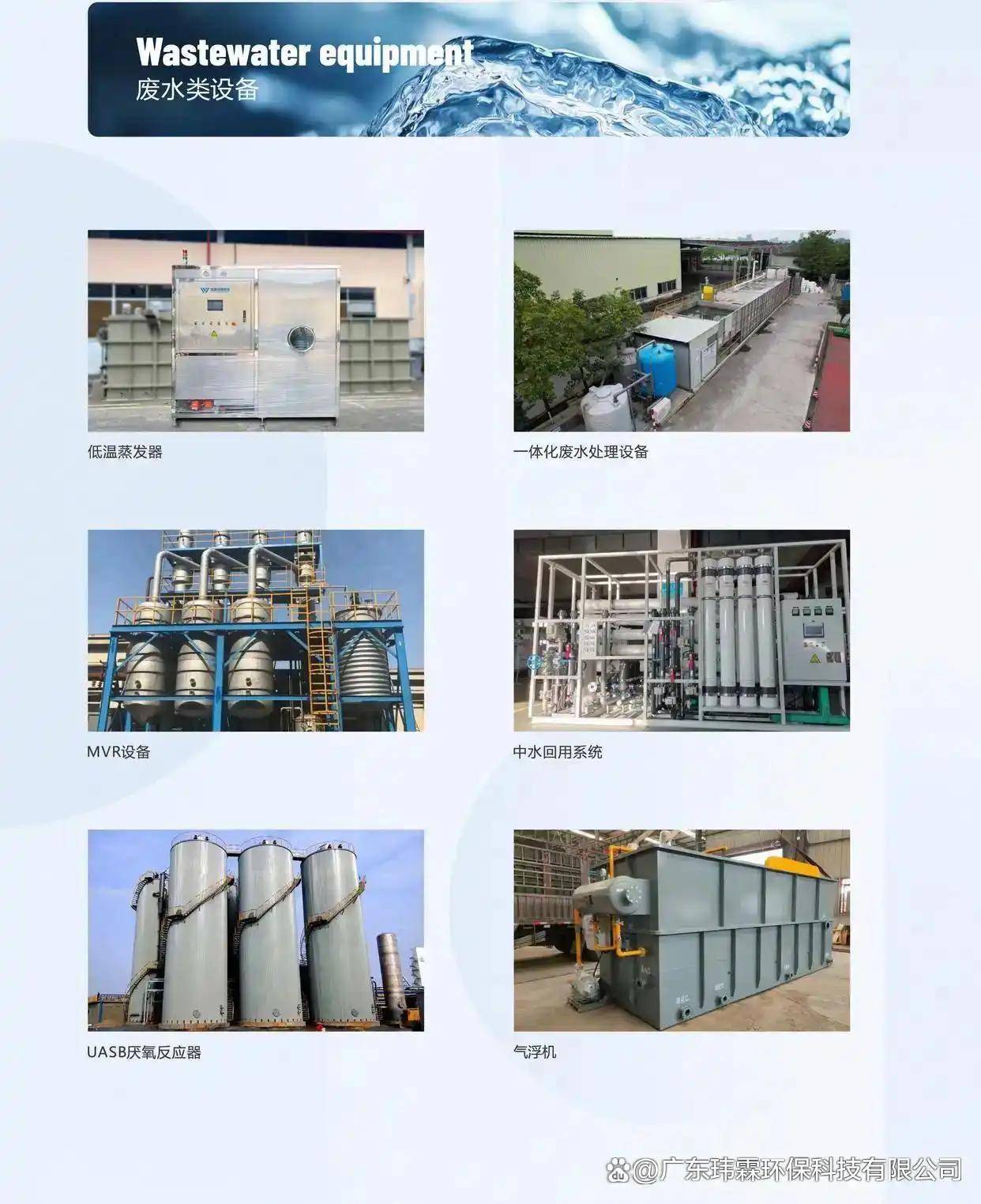

(一)废水处理难点与方案

难点:水质水量波动大;悬浮物沉淀性差;碱性废水中和药剂消耗量大;废水回用对水质要求高。

解决方案:

分级处理:冷却水经简单降温、过滤后循环使用;冲洗水和化验废水经中和、絮凝沉淀、过滤等工艺处理。

工艺优化:采用“调节池+中和反应池+高效沉淀池+多介质过滤器”组合工艺,确保出水稳定达标。

资源化:处理后的水回用于生产、绿化、洒水降尘等,实现废水“近零排放”。

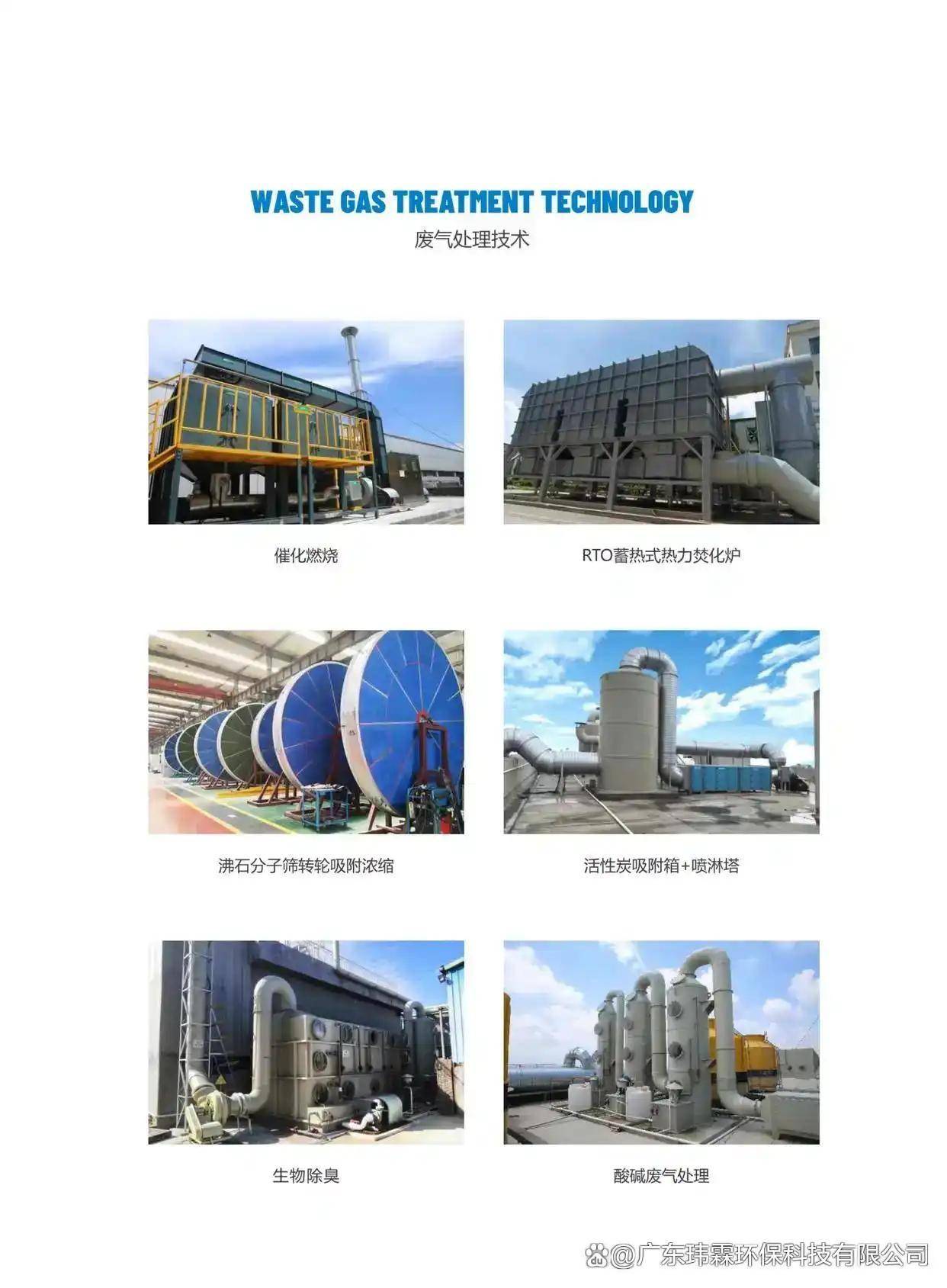

(二)废气处理难点与方案

难点:废气量大、成分复杂、温度高;多种污染物需协同去除;处理设施运行能耗高。

解决方案:

脱硝:采用“低氮燃烧+选择性非催化还原(SNCR)+选择性催化还原(SCR)”组合技术,将NOx排放浓度控制在100mg/m³以下。

脱硫:利用水泥工艺本身的碱性物料(如生料、熟料)吸收SO2,必要时辅以干法/半干法脱硫装置。

协同处置:利用高温窑炉分解二噁英;布袋除尘器同步吸附重金属;确保多种污染物达标排放。

(三)粉尘处理难点与方案

难点:排放点分散;无组织排放控制难度大;细颗粒物捕集效率要求高。

解决方案:

有组织粉尘治理:采用高效袋式除尘器(覆膜滤料),对窑尾、窑头、煤磨、水泥磨等主要排放点进行深度净化,排放浓度可控制在10mg/m³以下。

无组织粉尘控制:对原料堆场采用密闭料棚或防风抑尘网;输送廊道全密闭;转运点设喷雾抑尘装置;厂区道路硬化、洒水清扫。

智能化监控:安装粉尘在线监测系统,实时监控、预警和调控。

三、经典处理案例详解

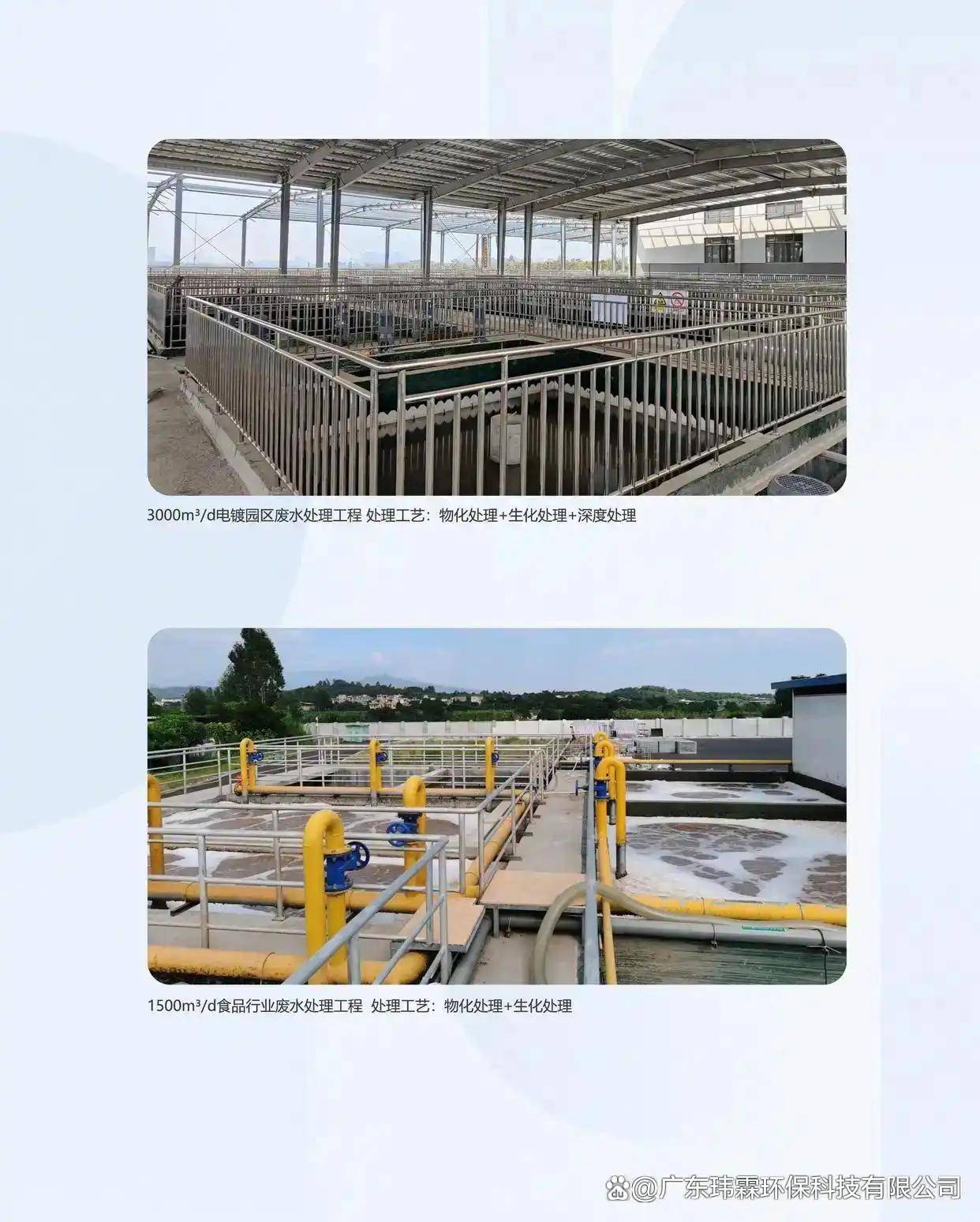

案例一:某5000t/d新型干法水泥生产线综合环保治理项目

项目背景:该水泥厂位于华东地区,采用先进的新型干法工艺,但早期环保设施不完善,面临日益严格的环保标准和周边居民投诉压力。2019年,企业投资1.2亿元实施全厂环保升级改造。

处理工艺与设备:

废气治理:窑尾采用“低氮燃烧+SNCR+高效袋式除尘”组合工艺。SNCR系统在分解炉合适温度段(850-1050℃)喷入尿素溶液,脱硝效率达60%以上。除尘采用覆膜滤料袋式除尘器,过滤风速0.8m/min,设计排放浓度低于10mg/m³。窑头采用“余热发电+袋式除尘”,回收热能的同时实现粉尘超低排放。

粉尘治理:对全厂32个无组织排放点进行综合治理。原料堆场建设长250m、宽80m的球形网架密闭料棚,内部设自动喷雾系统;所有输送皮带廊道全密闭改造,78个转运点加装微动力除尘器;包装车间安装侧吸式集尘罩,配合脉冲袋式除尘器。

废水治理:建设日处理能力800吨的废水处理站,采用“格栅+调节+中和絮凝沉淀+砂滤+消毒”工艺。冷却水经玻璃钢冷却塔降温后循环使用,回用率超95%。处理后的清水用于厂区绿化、道路洒水。

设备优点:

覆膜滤料布袋除尘器:表面过滤效率高,粉尘剥离性好,运行阻力稳定,使用寿命可达4年以上。

SNCR系统:无催化剂,投资和运行成本相对较低,适合水泥窑炉的烟气条件。

球形网架料棚:跨度大无需立柱,充分利用堆存空间,密闭抑尘效果显著。

最终处理效果:

窑尾烟气:粉尘排放浓度稳定在5-8mg/m³,NOx排放浓度低于100mg/m³,SO2低于50mg/m³,均优于国家超低排放标准。

厂界无组织粉尘浓度:由改造前的1.5-2.0mg/m³降至0.5mg/m³以下。

废水回用率:达到96%以上,实现零外排。

年减排量:粉尘约850吨,NOx约1200吨,SO2约300吨。

企业效益:

环境效益:彻底解决了长期困扰企业的污染问题,周边居民投诉减少95%以上,改善了社区关系。

经济效益:每年回收水泥粉尘价值约200万元;废水循环利用节约水费约80万元;余热发电年供电量3000万度,节约电费约1500万元。投资回收期约5年。

社会效益:成为地区环保标杆企业,获得“绿色工厂”称号,增强了品牌形象和市场竞争力。

案例二:北方某老水泥厂粉尘超低排放技术改造项目

项目背景:该厂建于上世纪90年代,原有除尘设施陈旧,粉尘排放浓度在30-50mg/m³,无法满足新国标(水泥工业大气污染物排放标准)要求。2018年,企业投资3000万元对重点产尘环节进行专项改造。

处理工艺与设备:

窑尾电改袋:将原有静电除尘器改造为袋式除尘器。保留原电除尘器壳体及支架,内部拆除极板、极线,重新设计分室结构,安装覆膜滤袋和脉冲清灰系统。过滤面积增加至28000m²,过滤风速0.9m/min。

水泥磨高效除尘:更换两台水泥磨除尘器的滤料,将普通涤纶针刺毡升级为超细纤维覆膜滤料,同时优化清灰程序,将清灰压力由0.5MPa提高至0.7MPa,减少清灰频次。

包装机除尘升级:在包装机卸料口设置环形吸尘罩,采用“一级旋风+二级布袋”除尘工艺,处理风量由8000m³/h提高至15000m³/h,捕集效率大幅提升。

智能控制系统:安装粉尘在线监测系统,在厂界和重点车间设置8个监测点,数据实时传输至中央控制室,实现超标预警和自动调控。

设备优点:

电改袋技术:充分利用原有基础设施,投资比新建袋除尘器节省30%-40%,施工周期缩短2个月。

超细纤维覆膜滤料:对PM2.5的捕集效率达99.99%以上,运行阻力比普通滤料低20%。

智能监控系统:实现粉尘污染精准管控,为环保管理提供数据支持。

最终处理效果:

窑尾粉尘排放浓度:由改造前的35mg/m³降至5mg/m³以下。

水泥磨粉尘排放浓度:由25mg/m³降至8mg/m³以下。

包装车间岗位粉尘浓度:由15mg/m³降至3mg/m³以下,改善了工人作业环境。

年粉尘减排量:约600吨。

企业效益:

环境效益:主要排放点全部达到超低排放标准,厂区及周边空气质量明显改善。

经济效益:年回收水泥粉尘价值约150万元;因排放达标避免环保罚款和限产损失约200万元/年;投资回收期约4年。

管理效益:智能监控系统实现了环保设施精细化运行,故障率降低30%,运维成本减少20%。

可持续发展:企业摆脱了环保制约,获得了长期生产许可,为后续发展奠定了基础。

四、总结

水泥厂“三废”治理是一个系统工程,需要从源头控制、过程管理和末端治理全流程综合考虑。随着环保标准日益严格和技术的不断进步,水泥行业污染治理正朝着超低排放、资源化利用和智能化控制方向发展。成功的治理案例表明,环保投入不仅是法律责任和社会责任,也能带来显著的经济回报和可持续发展能力。未来,水泥企业应将环保治理纳入核心竞争力建设,通过技术创新和管理优化,实现经济效益、环境效益和社会效益的协调统一。

上一篇:长沙衣柜定制专业厂家