滚珠丝杠如何实现工业机器人精密定位?

在工业自动化与智能制造的快速发展中,工业机器人已成为提升生产效率与精度的关键设备。而在机器人各个运动轴中,负责执行直线位移与精密传动的核心部件——滚珠丝杠(Ball Screw),直接决定了整机的定位精度与动态响应性能。

那么,滚珠丝杠是如何实现工业机器人高精度定位的?它在技术原理、结构优化与控制系统中的作用是什么?本文将从多个角度展开分析。

一、滚珠丝杠的工作原理:将旋转转化为高精度直线运动

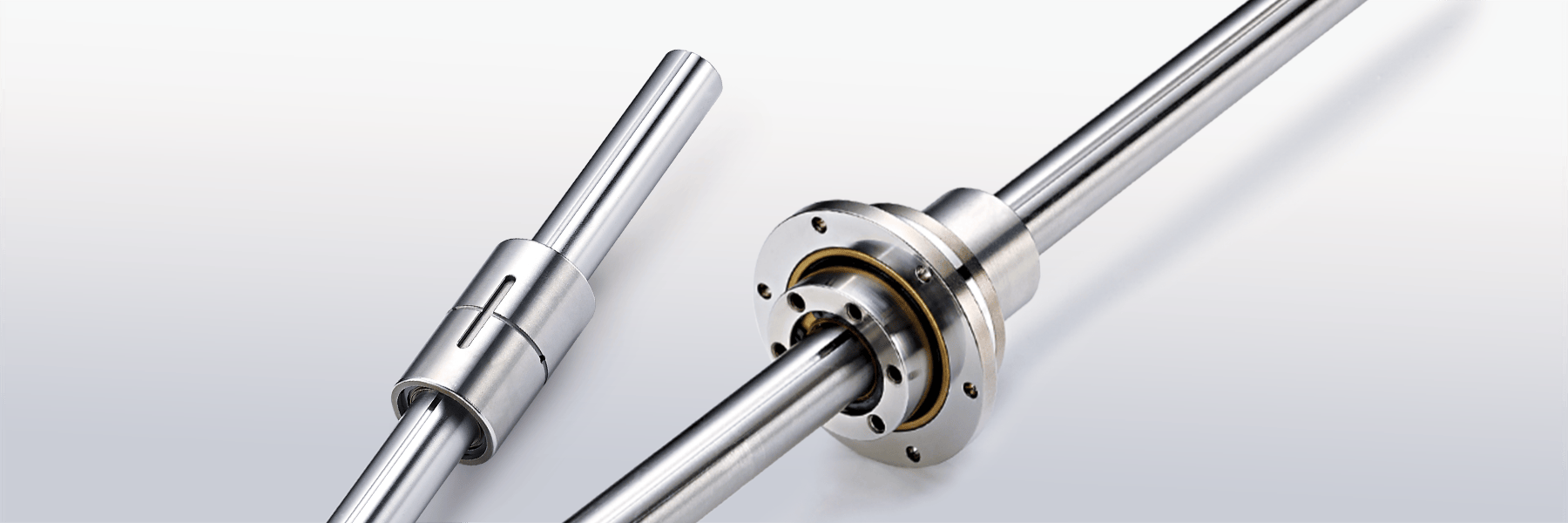

滚珠丝杠的基本功能,是将电机的旋转运动精确地转化为直线运动。它由丝杠、螺母以及滚珠组成。电机带动丝杠旋转时,滚珠在丝杠与螺母之间循环滚动,从而使螺母沿丝杠轴向平稳移动。

这种“滚动摩擦”取代了传统滑动摩擦,大幅降低了传动阻力,提高了运动效率和重复定位精度。正因如此,滚珠丝杠成为机器人、数控机床、精密仪器中不可或缺的高精度直线执行元件。

二、实现精密定位的核心技术特性

1、高传动效率,响应更灵敏

滚珠丝杠的传动效率可高达90%以上,远超普通丝杠。低摩擦特性让其在电机微小转动时就能快速响应,实现微步级位移控制,非常适合对运动灵敏度要求极高的工业机器人关节与直线轴。

2、高重复定位精度

工业机器人通常需要在±0.01 mm甚至更高精度下反复定位。滚珠丝杠通过精密研磨加工与预紧装配,确保传动间隙极小,避免了回程误差,从而保持每一次动作的一致性与可重复性。

3、可实现高刚性与低背隙设计

高精度预压技术可使丝杠在负载下仍保持稳定轴向刚性。对于机器人末端执行器而言,这种高刚性可显著提升装配、打磨、搬运等任务的定位稳定性与抗振能力。

4、热补偿与材料稳定性控制

由于高速运行时会产生热膨胀,滚珠丝杠通常采用低膨胀系数材料或特殊润滑设计,以降低温升影响。同时,高端型号还可结合温度传感器与补偿算法,动态修正位置误差,进一步确保定位精度。

三、在机器人系统中的精密定位实现路径

1、与伺服电机的闭环控制协同

滚珠丝杠通常与伺服电机配合,通过编码器进行闭环反馈控制。系统可实时监测丝杠的位移与速度偏差,并进行动态修正。这种“电机—丝杠—反馈”闭环系统,是工业机器人实现高精度定位的核心机制。

2、细分控制与微步运动

在高分辨率伺服驱动下,滚珠丝杠可实现纳米级运动分辨率。通过微步控制,机器人能够在极小的运动指令下完成高精度直线移动,为电子装配、激光切割、微型组装等工艺提供精确的执行力。

3、结构优化与振动抑制

现代滚珠丝杠多采用短螺距、高导程比或双螺母结构,以减少惯性影响并提升刚性。同时在系统控制中引入加减速曲线与振动补偿算法,可有效抑制共振,保证高速下的平稳定位。

四、典型应用场景分析

1、六轴机器人关节驱动

在直线轴或第七轴应用中,滚珠丝杠驱动模块通过高刚性与高精度传动,保证机器人末端位置重复精度,适合精密装配、测量及打磨等任务。

2、协作机器人与小型机械臂

协作机器人强调轻量化与柔性控制。滚珠丝杠通过紧凑结构与低噪音特性,在有限空间内实现高精度平滑运动,是替代皮带或齿轮传动的理想方案。

3、精密点胶、焊接与检测设备

在高端制造中,滚珠丝杠常用于定位平台或Z轴升降系统,其微米级控制精度保证了设备的重复操作一致性,提高了产品一致率与工艺稳定性。

五、滚珠丝杠的趋势:智能化与高性能演进

随着工业机器人迈向智能制造与数字化控制,滚珠丝杠技术也在持续升级,呈现出以下几个趋势:

1、集成传感与智能监测

新一代滚珠丝杠已能内置温度、振动与负载传感器,实现运行状态的实时监控,为设备提供预测性维护数据,减少因磨损导致的精度下降。

2、超高导程与低噪音技术

高导程设计可兼顾高速与高精度定位,配合优化滚珠循环系统与润滑结构,显著降低运行噪音与摩擦,提升机器人运行的稳定性与舒适度。

3、复合驱动与轻量化方向

为应对协作机器人和小型自动化设备的需求,部分制造商推出内嵌电机的滚珠丝杠模组,实现更紧凑的传动单元,便于快速集成。

六、结语

在工业机器人的精密运动系统中,滚珠丝杠是实现高精度定位与平稳传动的关键部件。

凭借高刚性、低摩擦、可控性强等特性,它在各类机器人应用中发挥着无可替代的作用。

随着伺服控制、智能感知与数字制造技术的进一步融合,未来的滚珠丝杠将不仅仅是机械传动件,而将成为智能控制与精密运动系统的核心节点,助力工业机器人迈向更高层次的精密与智能化。