久鼎中浩过滤设备制造公司,撬装压滤机工作流程,油田泥浆压滤机选型参数

设备介绍:

撬装式压滤机是一种高度集成化、模块化的固液分离设备,专为油田钻井泥浆、完井液、落地油泥等含油固废的脱水减量处理而设计。其核心是将压滤机主体、进料系统、液压系统、控制系统、辅助设备及管路阀门等全部集成在一个或数个钢制撬座上,形成一个可整体运输、快速安装的独立脱水单元,特别适用于油田野外作业、平台空间受限及需要移动部署的应用场景。

工作流程:

1.系统准备与物料输送:

撬装模块运抵现场后,连接外部电源、水源及物料输送管道即可进入准备状态。

待处理的油田泥浆被输送至撬装模块上的进料罐或直接由进料泵抽取。

2.压紧与进料过滤:

滤板压紧:控制系统启动,液压装置将滤板组压紧,形成密封滤室。滤布作为过滤介质。

高压进料:高压进料泵(通常为柱塞泵或螺杆泵)启动,将泥浆泵入所有滤室。在泵压作用下,滤液穿过滤布排出,固体颗粒被截留形成滤饼。此阶段为一次脱水,排出大量自由水。

3.隔膜压榨(如配置):

对于配置隔膜滤板的撬装系统,在一次进料结束后,向隔膜背面注入高压水或压缩空气,使弹性隔膜膨胀,对滤饼进行均匀的二次机械挤压。此步骤是深度脱水的关键,能显著降低滤饼的含水率。

4.吹风与卸压:

压榨结束后,可向滤饼内通入压缩空气进行穿流置换(风吹),进一步携带出部分间隙水。

随后系统卸压,为卸料做准备。

5.自动卸料:

压紧板松开,自动拉板装置依次拉开滤板。

形成的致密滤饼在重力作用下自动脱落,掉入下方的集料斗或传送带,便于集中收集与外运。

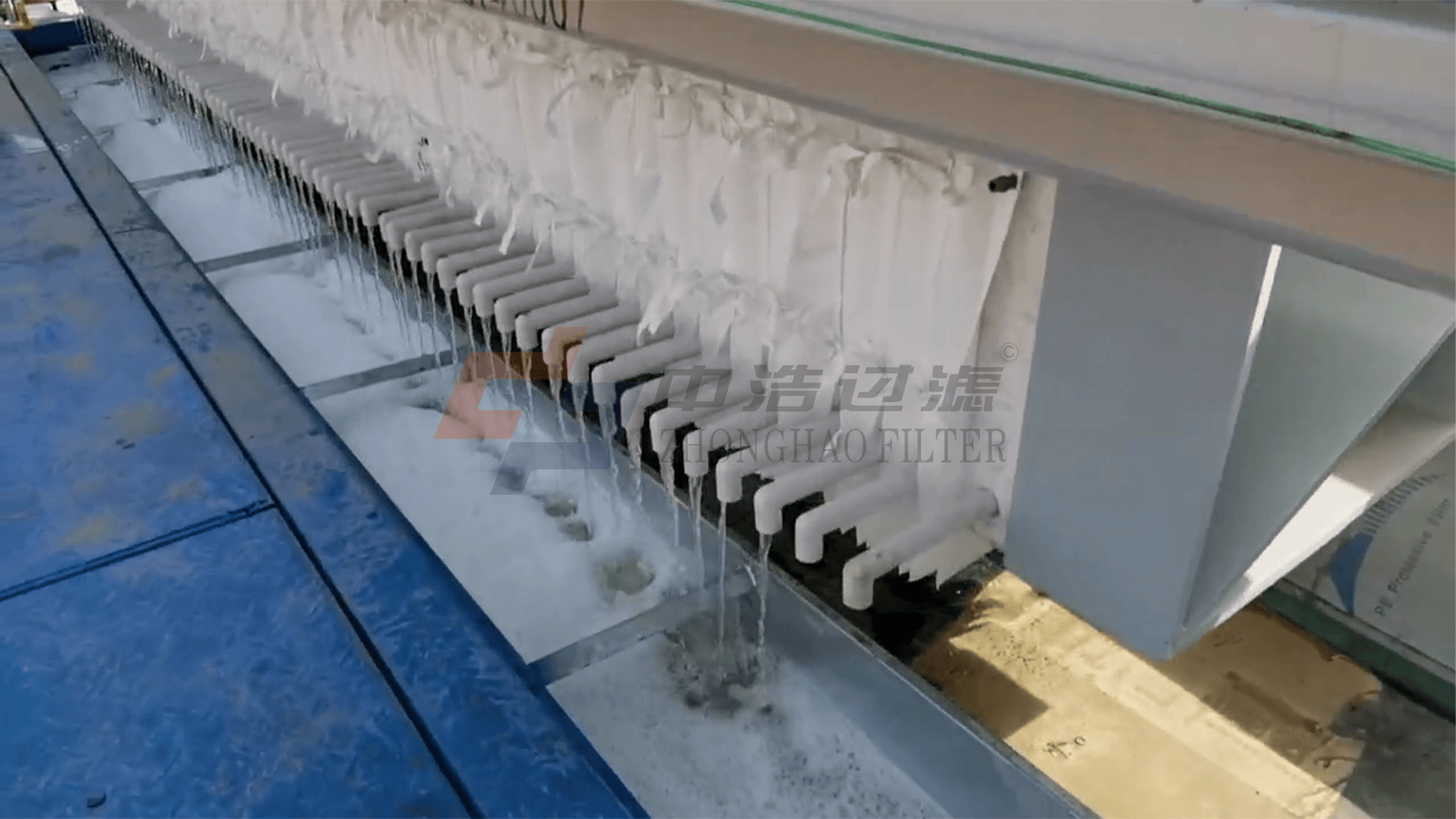

6.滤布冲洗与系统维护:

卸料后,可启动集成的高压水清洗系统,对滤布进行反冲洗,以恢复其过滤性能,防止孔隙堵塞。

设备优势性能:

- 高度集成与快速部署:

- 强大的物料适应性:

- 出色的移动性与场地适应性:

- 环境友好与安全合规:

- 自动化与远程监控:

选型参数:

1.泥浆特性与处理目标分析(基础依据):

物料性质:必须详细分析泥浆的类型(水基/油基)、密度、粘度、固相含量、颗粒粒径分布、pH值、含油率、氯离子浓度及化学添加剂成分。这些数据是确定预处理需求、过滤压力和材料防腐等级的基础。

处理规模与目标:明确日均或单井次需处理的泥浆总量,以及最终滤饼的含水率(或含固率)控制指标。这直接决定了设备处理能力和脱水工艺的严格程度。

2.核心工艺参数确定:

过滤压力与周期:通过实验室或现场中试,确定达到目标脱水效果所需的进料压力、隔膜压榨压力以及完整的过滤循环时间。高压长周期适用于难脱水物料,但影响处理能力。

预处理需求:评估泥浆是否需要进行化学调质(如添加破胶剂、絮凝剂)或物理预处理(如除砂、离心浓缩),以及这些预处理单元是否需要集成到撬装模块内。

3.设备规格与配置选择:

撬装模块设计:根据处理规模和场地条件,确定采用单撬集成还是多撬分体式设计。需平衡集成度与运输尺寸、重量的限制(符合道路运输法规)。

压滤机主机:

类型:优先选择厢式或隔膜式压滤机,隔膜式在降低滤饼含水率方面通常更具优势。

过滤面积与滤室容积:基于泥浆处理量和过滤周期计算所需的总过滤面积和单批次处理容积。

材料:滤板、机架、管路等核心接触部件应选用耐腐蚀材料(如增强聚丙烯、防腐涂层钢或特定级别不锈钢),密封件需耐油、耐化学介质。

关键子系统:

进料系统:选择高压、高粘度介质输送泵,并配备压力自动调节功能。

液压与压榨系统:提供稳定可靠的压紧力和隔膜压榨力。

控制系统:需具备高可靠性、防爆等级(如适用于危险区域)、自动化运行及关键数据记录功能。

辅助系统:包括集成的高压清洗泵、压缩空气单元、电气柜、照明及必要的安全防护设施。

4.运行环境与全生命周期成本考量:

环境条件:考虑设备部署地区的环境温度、湿度、防风防沙、抗震(海上平台)等要求,确保撬装外壳和内部设备具备相应的防护等级。

能耗与药剂消耗:评估电耗、水耗以及预处理化学药剂的消耗成本。

维护便捷性:撬装内部应有合理的检修空间,易损件(如滤布、密封圈)应便于更换。

运输与吊装:设计需考虑标准的集装箱运输尺寸和吊装点,确保搬迁可行性。