混凝土结构工程质量常见问题?

混凝土结构工程在施工中常出现多种质量问题,以下为你详细介绍:

混凝土外观缺陷

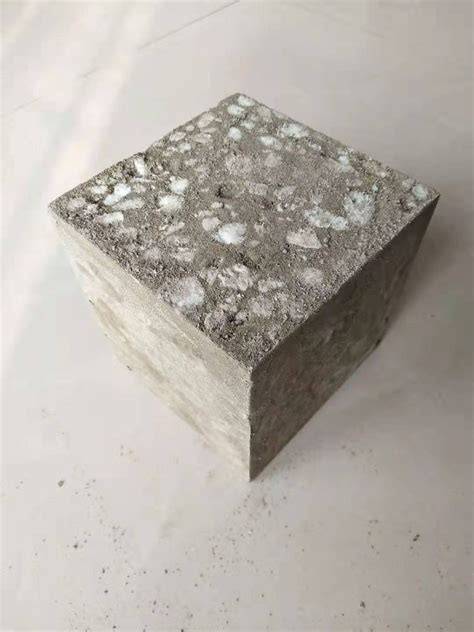

蜂窝:混凝土结构疏松,石子之间出现空隙,形成类似蜂窝的孔洞。产生原因包括混凝土配合比设计不当,导致砂浆少、石子多;拌合时间不够,混合物搅拌不均匀;浇注方法不正确,碎石过度集中造成砼离析;下料过多未分段分层灌注,振捣不实或漏振;模板空隙未堵好导致漏浆等。

麻面:混凝土局部表面出现缺浆和许多小凹坑、麻点,形成粗糙面,但无钢筋外露现象。原因有模板表面未清洗干净,残留水泥砂浆;浇注前模板未充分湿润,使混凝土表面失水过多;脱模剂涂刷不均,导致混凝土表面与模板粘结;模板接缝拼装不严,浇注时漏浆;振捣不密实,气泡停留在模板表面等。

孔洞:混凝土结构内部有尺寸较大的空隙,局部没有混凝土或蜂窝特别大,钢筋局部或全部裸露。这可能是由于混凝土内掉入器具、木块、泥块等杂物,混凝土被卡住;一次下料过多、过厚,振捣器振动不到,形成松散孔洞;混凝土离析,砂浆分离,石子成堆,又未进行振捣;在钢筋较密部位或预留孔洞和埋件处,混凝土下料被卡住,未振捣就继续浇筑上层混凝土等原因造成。

露筋:混凝土内部主筋、副筋或箍筋局部裸露在结构构件表面。原因包括木模板未浇水湿润;混凝土保护层太小或振捣不实;振捣棒撞击钢筋或踩踏钢筋,使钢筋位移;混凝土配合比不当产生离析,靠模板部位缺浆或模板漏浆;结构构件截面小,钢筋过密,石子卡在钢筋上,使水泥砂浆不能充满钢筋周围;灌筑混凝土时,钢筋保护层垫块位移、太少或漏放,致使钢筋紧贴模板外露等。

混凝土强度问题

强度等级偏低:混凝土标准养护试块或现场检测强度,按规范标准评定达不到设计要求的强度等级。原因可能是配置混凝土所用原材料的材质不符合国家标准规定,如水泥强度不足、骨料质量差等;混凝土配合比设计不合理,水灰比过大;搅拌不均匀,导致混凝土各部分强度不一致;养护不到位,影响水泥的水化反应,从而降低混凝土强度。

强度增长缓慢:混凝土在规定时间内强度增长未达到预期值,可能是水泥品种选择不当、外加剂使用不合理、环境温度过低等原因导致水泥水化反应缓慢。

混凝土裂缝问题

塑性收缩裂缝:混凝土在塑性状态时,表面水分蒸发过快而产生的裂缝。常见于炎热或大风天气,裂缝多为短而浅的不规则状。

干缩裂缝:混凝土在硬化过程中,由于水分蒸发,体积收缩而产生的裂缝。一般在混凝土养护结束后一段时间出现,裂缝宽度较细,多为表面性的平行线状或网状。

温度裂缝:由于混凝土内外温差过大,产生温度应力而导致的裂缝。在大体积混凝土施工中较为常见,裂缝宽度受温度变化影响较大,冬季较宽,夏季较窄。

沉降裂缝:由于基础不均匀沉降,使混凝土结构产生附加应力而导致的裂缝。裂缝一般较深,且与沉降方向一致。

施工缝问题

施工缝凿毛不到位:混凝土浇筑间歇超过两小时按施工缝处理时,新老混凝土结合处未在终凝后进行有效的凿毛、清理浮渣,露出石子,导致新老混凝土粘结不牢固。

施工缝夹渣:混凝土浇筑前,施工缝处未冲水清理干净或留设清扫口,导致杂物残留;或按规范留设楼梯施工缝不当,使施工缝处存在夹渣现象,影响结构的整体性和耐久性。

其他问题

钢筋错位:柱、梁、板、墙主筋位置或保护层偏差过大。原因包括钢筋未按设计或翻样尺寸进行加工和安装;现场翻样时未合理考虑主筋的相互位置及避让关系;混凝土浇筑过程中,钢筋被碰撞移位后未及时校正;保护层垫块尺寸或安装位置不准确等。

混凝土耐久性不足:表现为抗渗性、抗冻性、抗化学侵蚀性等方面的性能较差,可能是由于混凝土配合比不合理、原材料质量不佳、施工质量不高、养护不到位等原因导致。