原创 涂料厂废水处理案例|涂料厂废水怎么处理方法

涂料厂废水处理全流程解析:从来源到成功案例详解

涂料厂废水来源与特点分析

涂料生产过程中产生的废水主要来源于多个生产环节,包括生产设备清洗废水、地面冲洗废水、反应釜残留液、过滤洗涤水以及冷却排水等。这些废水具有成分复杂、浓度高、毒性大等特点,是工业废水处理中的难点之一。

涂料厂废水通常呈现高色度、高COD(化学需氧量)、高BOD(生化需氧量)特征,且含有大量难降解有机物。不同涂料产品产生的废水特性各异,例如水性涂料废水含有大量乳化剂和树脂,而油性涂料废水则含有较多有机溶剂和油脂类物质。

涂料厂废水主要成分详解

涂料废水的主要污染物包括有机溶剂(如甲苯、二甲苯、丙酮等)、树脂、颜料、填料、助剂(如分散剂、乳化剂、消泡剂等)以及重金属离子(如铅、铬、镉等)。这些物质不仅对环境危害大,而且处理难度较高。

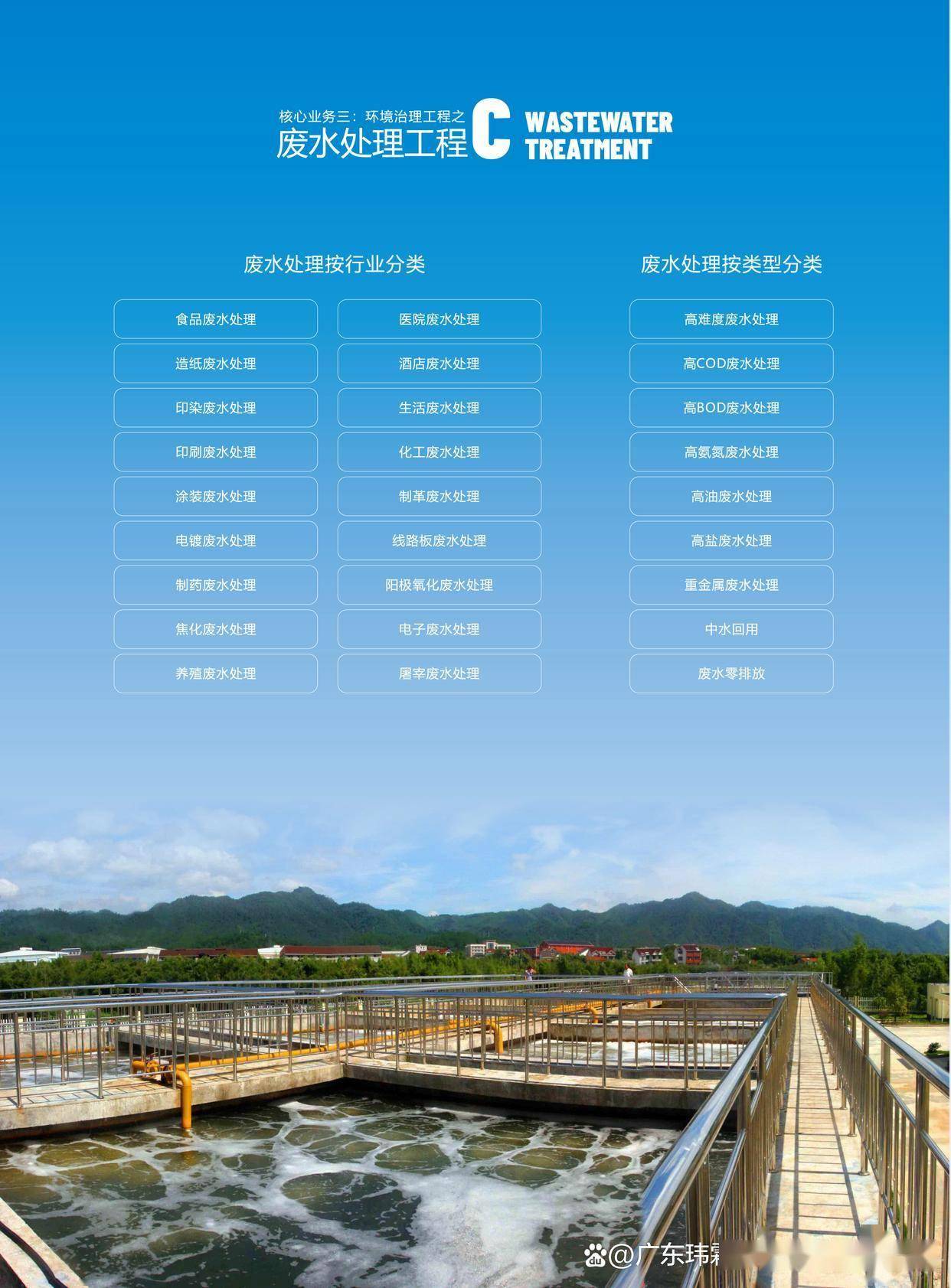

涂料厂废水处理工艺流程

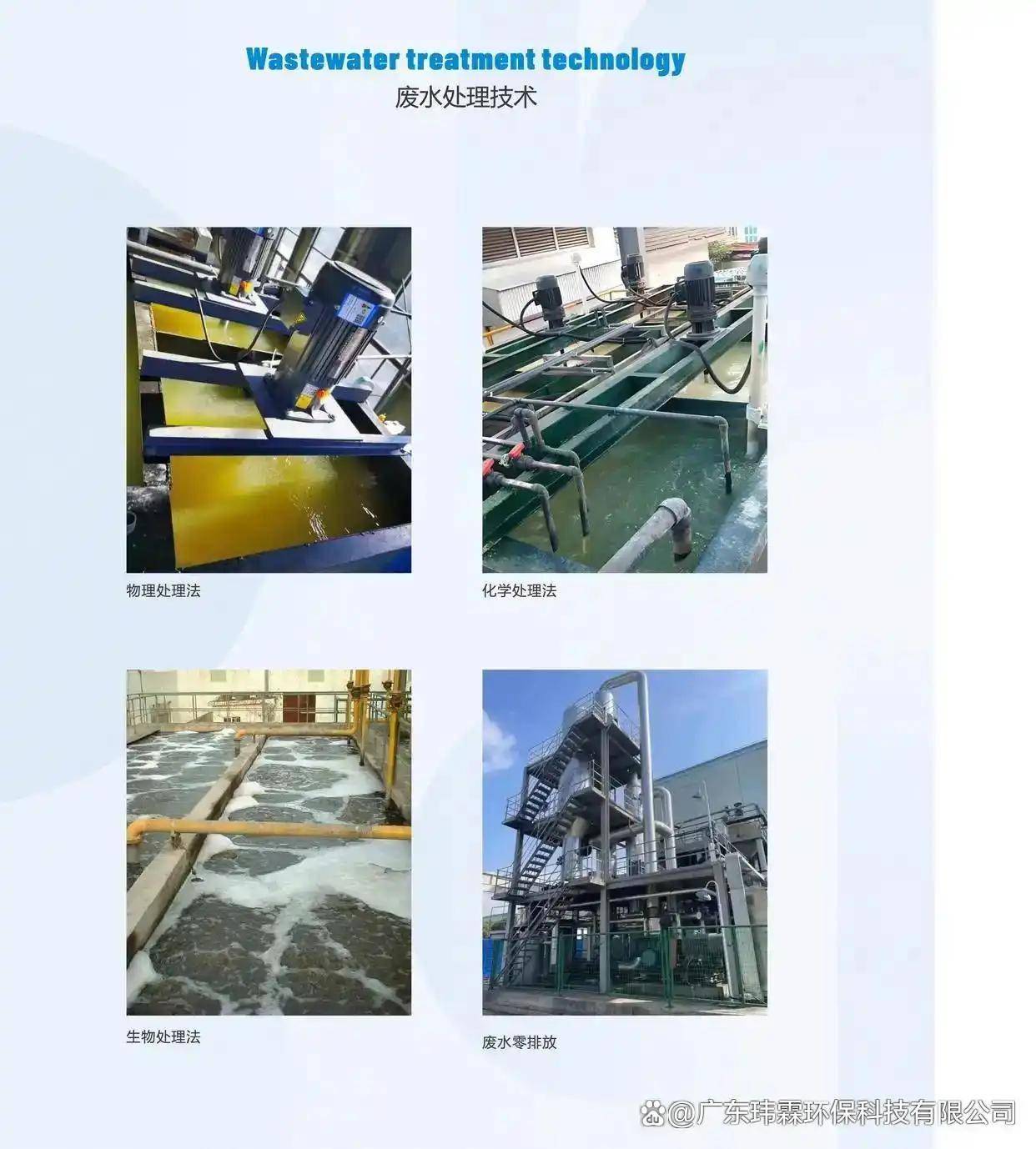

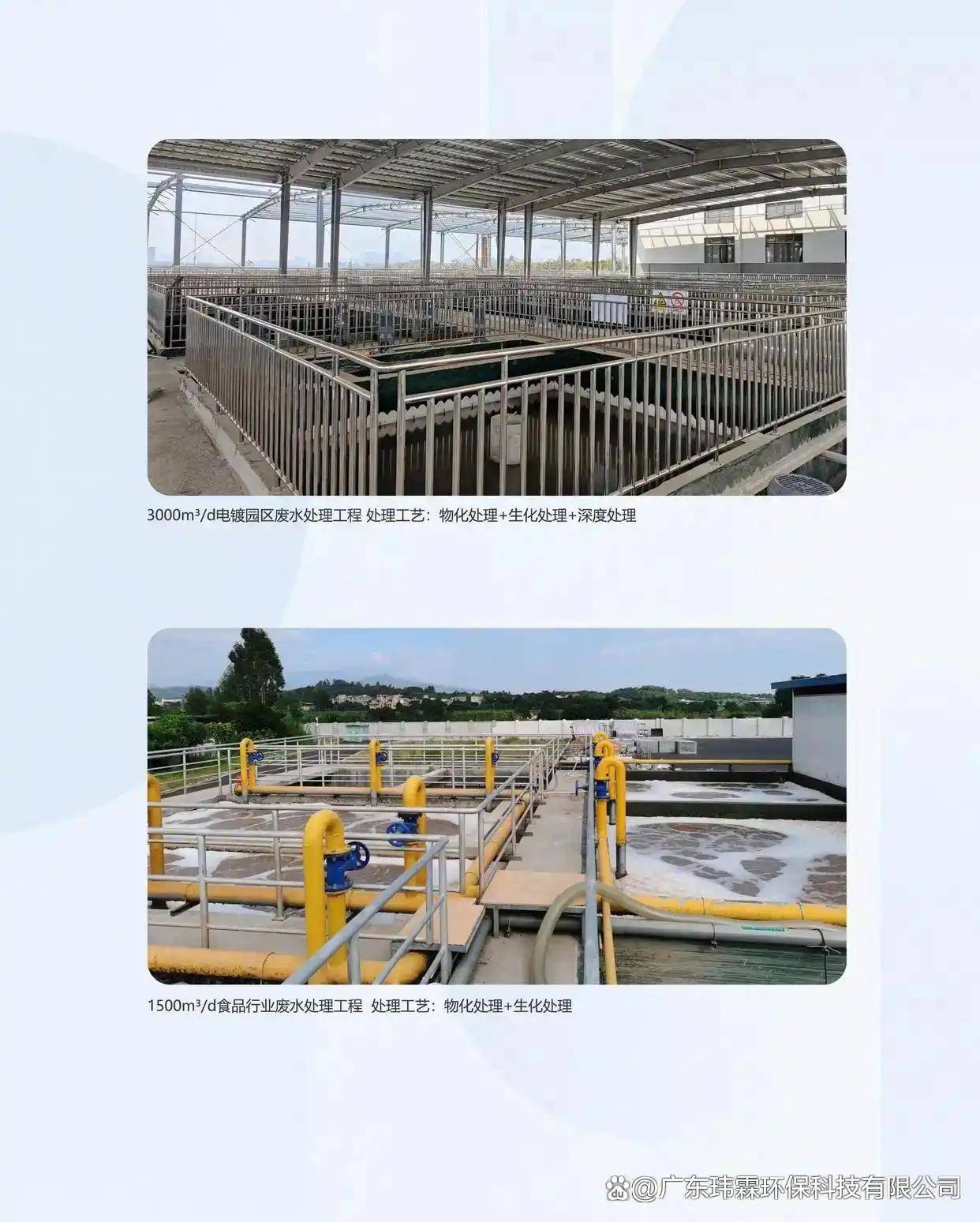

针对涂料废水的特性,常见的处理工艺通常采用"物化预处理+生化处理+深度处理"的组合流程。物化预处理阶段主要包括调节pH、混凝沉淀、气浮等工艺,用于去除大部分悬浮物和部分有机物。生化处理阶段多采用水解酸化+接触氧化或MBR工艺,进一步降解有机物。深度处理则可能包括活性炭吸附、高级氧化等技术,确保出水达标。

在设备选择方面,推荐使用高效气浮机、水解酸化池、生物接触氧化池、MBR膜组件等核心设备。对于小型涂料厂,可考虑一体化污水处理设备,具有占地面积小、操作简便的优点。大型涂料企业则更适合定制化设计处理系统,以满足更大规模的处理需求。

涂料厂废水处理案例一:华东某大型涂料企业

项目组经过详细调研后,设计了两级混凝气浮+水解酸化+两级接触氧化+臭氧氧化的组合工艺。针对废气问题,采用了喷淋塔+活性炭吸附+催化燃烧的处理方案。项目实施后,废水COD降至80mg/L以下,VOCs排放浓度低于30mg/m³,远低于国家排放标准。

案例总结表明,对于高浓度涂料废水,强化预处理和组合工艺是关键。同时,废水和废气协同处理可以显著提高整体处理效率,降低运行成本。该项目的成功实施为企业节省了30%的污水处理费用,并实现了废水回用率40%的目标。

涂料厂废水处理案例二:华南某水性涂料生产企业

技术团队针对性地设计了酸化破乳+微电解+MBR的组合工艺。废气处理方面,由于水性涂料VOCs含量相对较低,采用低温等离子体+生物滤池的工艺即达到理想效果。经过三个月的调试运行,系统出水COD稳定在50mg/L以下,氨氮小于5mg/L,所有指标均达到一级排放标准。

此案例的经验表明,对于水性涂料废水,破乳是关键预处理步骤,而MBR工艺因其出色的固液分离效果,特别适合处理含有大量表面活性剂的废水。该项目投资回收期仅为2.5年,且占地面积比传统工艺节省40%,为同类企业提供了有价值的参考。

涂料厂废水处理技术的发展趋势

随着环保要求的日益严格和技术的不断进步,涂料废水处理技术正朝着资源化、减量化和高效化方向发展。新兴技术如电催化氧化、超临界水氧化等在难降解有机物处理方面展现出良好前景。同时,智能化监控系统的应用使得污水处理运行更加稳定和高效。

未来,涂料企业应更加注重清洁生产,从源头减少污染物产生,并结合末端治理技术,实现环境效益与经济效益的双赢。对于不同规模和类型的涂料生产企业,选择适合自身特点的废水处理方案至关重要,这需要专业环保公司进行详细评估和定制化设计。