螺栓拧紧和螺母拧紧有什么区别

在汽车装配、机械制造等工业领域,螺纹紧固是应用广泛的基础连接方式,扭矩法、扭矩加转角法等工艺的应用,让螺纹紧固的预紧力控制愈发准确。在螺栓螺母的常规连接结构中,存在固定螺栓头拧紧螺母和夹持螺母拧紧螺栓两种操作方式,二者看似只是操作对象不同,实则在工艺规范、受力表现、实操落地等多维度存在明显差异。选对适配的拧紧方式,是保证紧固效果、提升设备连接可靠性的关键。

一、规范与常规应用:无强制要求,优选拧螺母

目前行业内暂无明确的国家标准或行业规范,强制规定螺栓螺母连接须采用拧螺栓或拧螺母的单一方式,从设计原则来看,两种拧紧方式均具备可行性。

而在长期的生产实践中,拧螺母凭借操作的稳定性和普适性,成为螺栓螺母常规连接中的主流选择,也是各行业装配现场的通用操作方式。仅在拧紧设备无法伸入、空间条件受限的特殊紧固部位,才会选择拧螺栓的方式完成装配。

二、受力状态:理论一致,实际因结构差异产生偏差

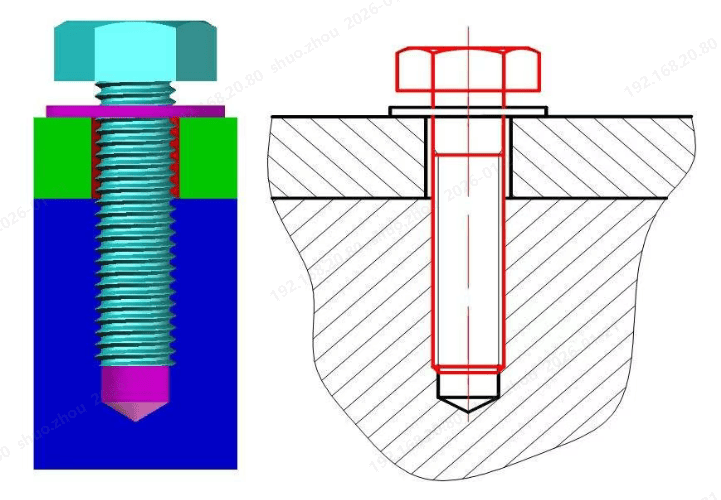

(一)理论层面:螺栓受力无本质区别

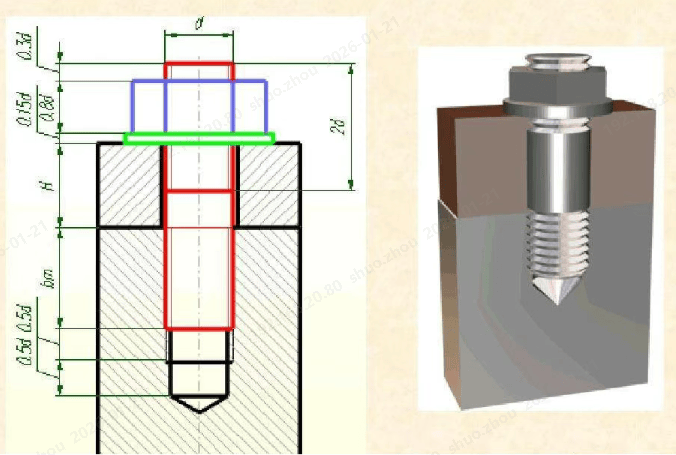

从力学原理分析,无论是拧螺栓还是拧螺母,螺栓本体都会同时承受两种核心应力:一是预紧力带来的拉应力,二是螺纹扭矩施加的扭转剪切应力。若螺栓与螺母的摩擦系数保持一致、支撑面直径完全匹配,螺栓所受的综合应力不会出现明显偏差,理论上能达到相同的紧固效果。

(二)实际层面:结构差异导致受力与扭矩偏差

实际装配中,两种方式的受力效果易产生差距,核心诱因是螺栓与螺母的结构细节和尺寸匹配问题。

1. 摩擦系数不一致,螺栓头支撑面和螺母支撑面的内倾角尺寸往往存在设计偏差,直接导致二者摩擦系数难以保持统一,进而改变拧紧时的摩擦扭矩,让螺栓的综合应力出现明显波动。

2. 尺寸匹配不合理,若设计时未注重螺栓与螺母的配套性,如法兰面螺栓与法兰面螺母选用不同国标系列,会造成二者支撑面直径不匹配,等效摩擦直径的差异会进一步影响扭矩传递效率,大幅降低预紧力控制的精度。因此设计环节需优先选用螺栓与螺母支撑面直径一致的配套产品,从源头减少紧固偏差。

三、实操落地:空间、工具、操作均存在明显区别

两种拧紧方式在实际装配中的操作便捷性、空间要求、工具适配等方面差异显著,直接影响生产效率和装配难度,也是现场选择拧紧方式的重要考量因素。

(一)空间利用与螺栓穿入:拧螺母更具操作优势

螺栓从外侧穿入、内侧拧紧螺母的方式操作更简便,仅需预留螺母厚度、螺栓露头长度及少量防转工装的空间,即可满足装配需求;若从内侧穿入螺栓再进行拧紧,不仅螺栓孔的对准难度更高,还需要更大的操作空间,对装配现场的空间条件要求更为严苛。

(二)工具适配性:各有特点,综合成本相差不大

拧螺栓时可直接选用短套筒,工具适配性更强,无需考虑螺栓露头长度;拧螺母则需根据螺栓露头长度选择套筒,部分带导向功能的螺栓伸出长度较长,需搭配长套筒使用,这不仅会增加工具采购成本,还可能降低套筒的刚度。

不过在实际生产中,防转工装的设计会用到另一端的长套筒,二者在工具选取的综合成本上相差并不大,工具因素并非选择拧紧方式的核心依据。

(三)操作损耗:拧螺栓易产生额外摩擦扭矩

拧螺栓存在一个易被忽视的问题 —— 装配对中带来的额外摩擦损耗。若螺栓装配出现轻微不对中,拧紧过程中螺栓杆部会与螺栓孔产生额外摩擦,直接增加摩擦扭矩,导致实际输入扭矩被迫提高;而拧螺母的操作基本不会受螺栓对中问题的影响,无需承担这部分额外的扭矩损耗。

四、特殊行业:扭矩要求差异显著,拧螺栓扭矩需求更高

两种拧紧方式的扭矩差异在特殊行业中表现得更为突出,其中以航空工业为例:航空工业中拧螺栓的公称扭矩要求,比拧螺母高出约 10%。

这一差异除了受上述摩擦偏差、装配对中带来的额外扭矩损耗影响外,还与航空工业的特殊设计有关,航空螺栓常采用过盈配合工艺,且螺栓支撑面直径相对偏小,这些因素进一步放大了两种拧紧方式的扭矩需求差距。

螺栓拧紧和螺母拧紧并非简单的操作选择,而是需要结合装配空间、工具配套、零件结构尺寸及行业工艺要求综合判断。

常规装配场景下,拧紧螺母更易保证紧固的稳定性,是更优的选择;而在拧紧设备无法伸入的特殊空间受限部位,拧螺栓则是更具实操性的方案。只要做好螺栓对中调整、摩擦系数匹配、尺寸设计等基础工作,两种拧紧方式都能达到相同的夹紧力与紧固效果,有效避免因方式选择不当影响设备的连接可靠性。

上一篇:别让缺硼拖垮棉花产量

下一篇:苏州高新区自来水漏水检测排查