人工排产 2 小时,系统 1 键 5 分钟!五金厂插单应对效率提 90%

“300 个螺母提前 2 小时做完,车床闲在那;150 个连接件却赶工到半夜,还延期 1 天交货。” 佛山做五金配件的林厂长,对着车间报表叹气 —— 这种 “有的忙死有的闲死” 的情况,在接了几批小批量定制订单后更是家常便饭。

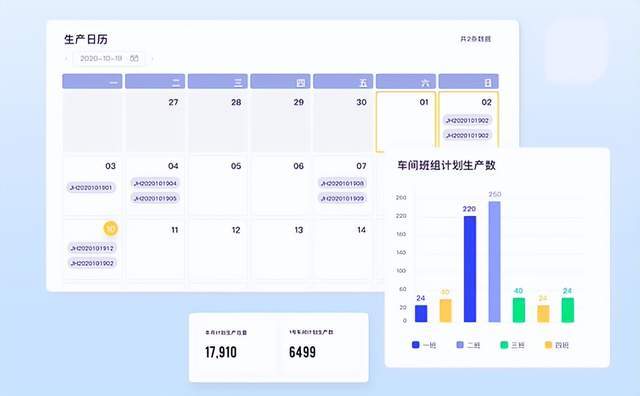

调研显示,70% 的中小五金厂都在靠经验排产:订单来了凭感觉分配设备,算不清真实产能;客户临时插单,要手动改半天计划还容易漏通知;月底复盘才发现,设备闲置、工序脱节导致的浪费,比预期多花 2 万人工费。但用上 “订单一键排产” 功能后,林厂长的排产时间从 2 小时缩到 1 分钟,设备利用率从 65% 涨到 88%,订单延期率从 32% 降到 8%。

传统排产的 3 个 “糊涂账”,越排越亏

没找到合适的排产方法前,林厂长和计划员老周每天都在 “救火”:

1. 产能算不准,计划成空谈

老周只知道 “车床每天大概产 500 个零件”,却没算过换模要花 20 分钟、工序衔接有间隙。上次排产按满负荷安排 3 批订单,实际每天最多产出 420 个,到交期只完成了 70%,客户直接扣了 5% 货款。更糟的是,分配设备时没考虑效率差异 —— 车床 A 做螺母 1 分钟 1 个,做螺栓能到 0.8 分钟 1 个,却一直让它加工螺栓,白白浪费产能。

2. 插单乱手脚,牵一发而动全身

有次客户临时加订 100 个异形件,老周划掉原计划重新分配,折腾 2 小时才改完。可忙中出错忘了通知仓库备料,设备空等物料 1 小时,原本能按时交的订单反而延期。这种 “一插单就乱套” 的情况,每月至少发生 3 次。

3. 信息不同步,部门像 “孤岛”

排产计划写在 Excel 里,车间操作工看不到实时调整,还按旧计划生产;仓库不知道下批要加工什么,物料备早了占库存,备晚了耽误生产。上个月就因为计划变更没同步,导致 200 个螺栓加工到一半缺料,停工 2 小时损失 3000 元。

“不是不想把计划做细,是订单多、参数杂,靠人脑记不住、算不清,只能凭经验赌,赌错了就赔本。” 老周的无奈,很多工厂计划员都感同身受。

一键排产怎么用?3 步理顺生产计划

林厂长用的 “订单一键排产” 功能,核心是帮工厂建立 “数据驱动的排产逻辑”,操作简单到老周半天就上手:

1. 录数据:把 “经验” 变成 “精准参数”

先在系统里录入基础信息:

- 设备参数:每台车床、磨床的 “加工效率(如螺母 0.8 分钟 / 个)、换模时间、最大负荷”;

- 订单信息:客户要的 “零件型号、数量、交期、工艺要求”;

- 物料状态:仓库里的原料库存、待到货时间。

这些数据一次录入,后续自动复用,不用每次排产都重新核对。比如录入过 “M10 螺母” 的加工参数,下次再接到同款订单,系统直接调用数据。

2. 点一下:系统自动拆分订单、分配设备

接到 “200 个螺栓 + 300 个螺母 + 150 个连接件” 的混合订单,老周只用点 “生成排产计划”,系统 1 分钟内就给出方案:

- 拆分任务:按设备效率匹配 —— 车床 A 做 300 个螺母(3.2 小时完成),车床 B 做 200 个螺栓(3.3 小时完成),磨床 C 做 150 个连接件(5 小时完成);

- 标注风险:自动提醒 “连接件物料需等 1 天到货,可延后排产”,避免设备等料;

- 平衡负荷:不会出现 “车床提前完工闲置、磨床赶工熬夜” 的情况,让每台设备都在合理负荷内运转。

“以前拆分订单要画半天表格,现在系统算得又快又准,还能提前预警缺料。” 老周说。

3. 遇变更:一键调整,全部门同步

客户临时插单、设备突发故障时,不用重新做计划:

- 紧急插单:勾选 “加急订单”,系统自动重排 —— 车床 A 完成螺母后优先加工插单,原计划的螺栓转至车床 B 空闲时段,1 分钟搞定调整;

- 异常应对:磨床突然故障,系统立刻提示 “连接件订单可转至磨床 D,交期延迟 0.5 天,是否确认”,避免全线停摆;

- 自动通知:调整后的计划实时推送给操作工、仓库、采购,谁该做什么、要备什么料,一目了然,不会漏信息。

4. 看进度:实时联动,避免闲置或延误

排产计划生成后,能实时看到车间进度:

- 车床 A 提前 1 小时完成螺母,系统自动提醒 “可提前启动插单加工”,让设备不闲置;

- 磨床 C 加工进度滞后,系统标黄提示,老周及时去现场查看,发现是刀具磨损,更换后赶上进度。

真实变化:排产顺了,产能和利润都涨了

用了 3 个月后,林厂长的工厂明显不一样:

- 效率提升:小批量订单排产从 2 小时缩到 1 分钟,计划员每天能多处理 5 个订单;

- 产能优化:设备利用率从 65% 涨到 88%,原来每月产 8000 个零件,现在能产 10500 个,不用加设备也能接更多订单;

- 成本下降:每月少花 2 万人工费、3000 元停工损失,订单延期罚款从每月 1 万降到 2000 元;

- 客户更满意:交期准确率从 85% 升到 97%,有个老客户原本要流失,看到交期稳定又续了全年订单。

为啥中小五金厂适合用?3 个实在优势

- 不复杂:没有难懂的术语,全是 “录数据、点排产、调计划” 的直白操作,车间主任不用培训也会用;

- 贴需求:专门针对五金厂 “小批量、多品种、常插单” 的特点设计,比通用型系统更实用;

- 见效快:不用花几个月改造流程,录入数据就能用,很多工厂 1 周内就看到排产效率提升。

结语:排产精准了,利润自然来

中小五金厂的利润,藏在每台设备的 “有效运转时间” 里 —— 设备闲置 1 小时,就是白交 1 小时的电费、人工费;订单延期 1 天,可能丢一个长期客户。

以前靠经验排产,是 “用模糊的计划应对复杂的订单”,越排越乱、越忙越亏;现在用数据驱动的排产工具,是 “用精准的逻辑匹配有限的产能”,让设备不闲置、订单不延误、部门不内耗。

对工厂来说,好的排产方式不用多先进,能帮着 “算准产能、接住订单、省下成本”,就是真管用。毕竟,生产计划顺了,赚钱的路才会顺。

上一篇:怎样选重力毯,这些要点来帮忙