原创 五金厂废水废气粉尘处理方法|五金厂废水废气粉尘处理案例

五金厂废水、废气、粉尘处理全面解析

一、五金厂废水、废气、粉尘来源与特点

1. 粉尘来源与特点

五金厂粉尘主要来源于金属加工、表面处理和物料搬运过程。金属切割、打磨、抛光等工艺产生大量金属粉尘,主要成分为铝、锌、铁等金属微粒;喷砂、喷丸等表面处理工艺也会产生粉尘;物料搬运过程中因摩擦和碰撞产生粉尘。粉尘特点表现为颗粒大小不一、成分复杂,部分粉尘具有爆炸性(如铝、镁粉尘),且粒径小(0.5-10微米颗粒占比高),难以有效捕获。

2. 废气来源与特点

五金厂废气主要来自焊接切割、表面喷涂和酸洗等工艺。焊接过程中产生金属氧化物、碳黑和未完全燃烧的焊药颗粒;表面喷涂产生挥发性有机化合物(VOCs);酸洗产生酸性气体。废气特点表现为成分复杂、产生点分散、排放具有间歇性和波动性、温度较高,且含有多种有害物质,如一氧化碳、氮氧化物、臭氧及重金属氧化物。

3. 废水来源与特点

五金厂废水主要来源于酸洗、电泳涂装等表面处理工艺,以及湿式除尘产生的含尘废水。废水特点表现为含有重金属离子(如锌、铬、镍等)、具有强腐蚀性(如酸性废水)、悬浮物含量高,需要针对性处理以避免二次污染。

二、危害分析

1. 对工人健康危害

粉尘和废气中的有害物质对人体健康造成严重威胁。锰化合物可能损害神经系统,铬化合物(特别是六价铬)具有强致癌性,锌氧化物可引起"金属烟热",臭氧和氮氧化物则刺激呼吸系统。长期暴露在高浓度粉尘和废气环境中,会导致工人呼吸道疾病、神经系统损伤甚至癌症。

2. 对环境影响

五金厂排放的废气和废水中的重金属和持久性有机污染物,可通过大气沉降进入土壤和水体,造成长期环境污染。这不仅影响周边生态环境,还可能导致企业面临环保处罚,影响企业社会形象。

3. 对产品质量影响

高浓度粉尘环境会影响精密制造的洁净度要求,导致产品表面质量下降,影响产品质量和市场竞争力。

三、处理难点

1. 粉尘处理难点

颗粒粒径小,特别是亚微米级颗粒难以捕获

粉尘浓度高,处理风量大

部分粉尘具有爆炸性,需要特殊防爆设计

车间空间有限,难以安装大型除尘设备

2. 废气处理难点

废气成分复杂且相互干扰

温度波动大影响设备稳定性

一些废气具有强腐蚀性(如盐酸雾)

VOCs浓度虽不高但排放标准严格

3. 废水处理难点

废水成分复杂,需要针对性处理

产生废水量大,处理成本高

需要处理二次污染问题

四、针对性解决方案

1. 粉尘处理解决方案

采用多级除尘工艺:旋风除尘器(初级)+ 滤筒/袋式除尘器(二级)+ 湿式洗涤塔或静电除尘器(三级)。根据不同工序的粉尘特性,设计差异化的收集系统,设置可调节的集气罩,确保粉尘在扩散前就被有效捕获。对于易燃易爆粉尘,采用防爆型设备并配备阻燃滤材和泄爆装置。

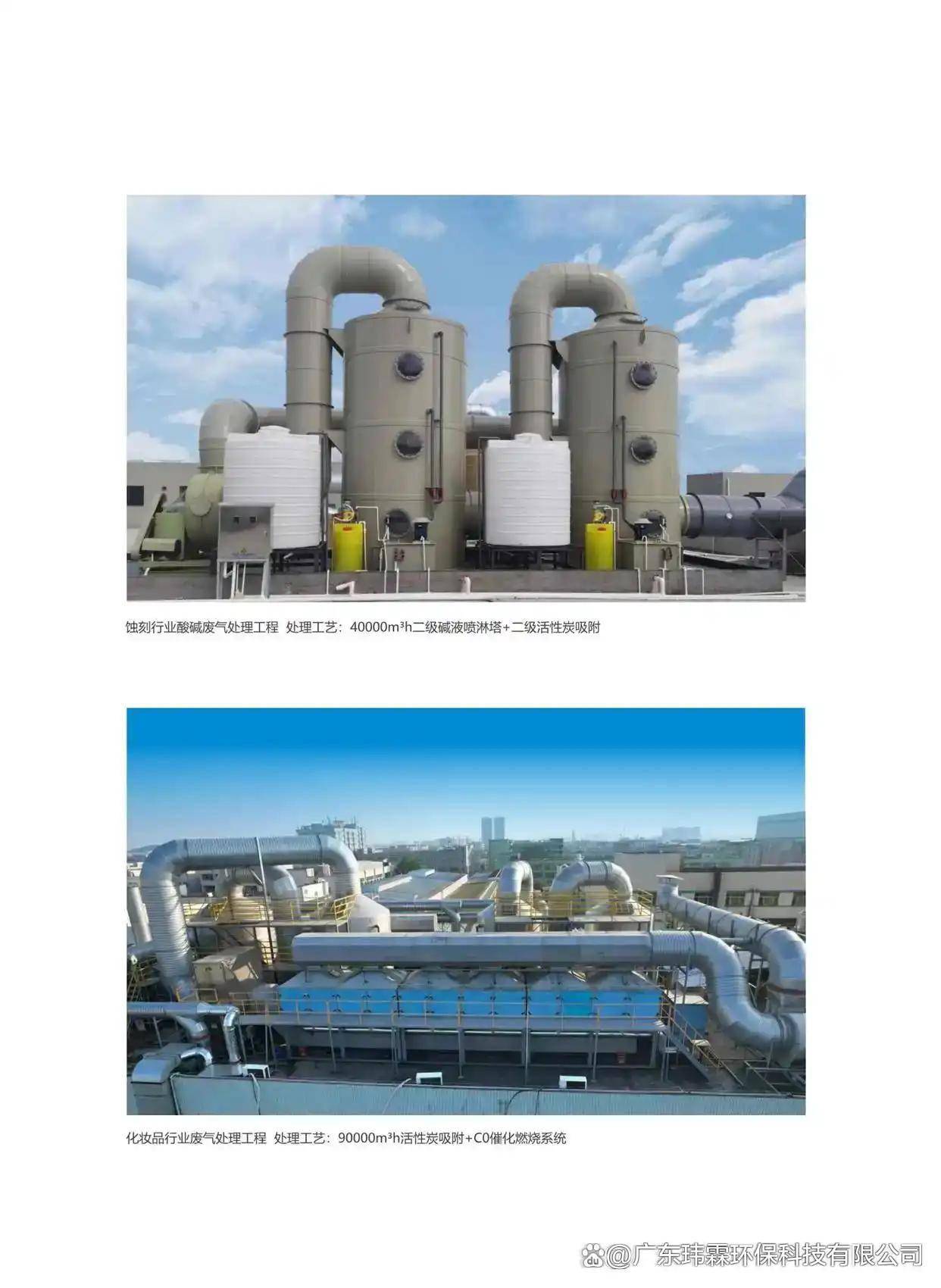

2. 废气处理解决方案

采用组合工艺处理:针对不同废气成分,采用湿式洗涤塔处理酸性气体,活性炭吸附或催化燃烧处理VOCs,静电除尘器处理微细颗粒。根据废气特点设计合理的收集系统,包括局部排风罩、整体车间换气和密闭隔离系统,确保废气高效收集。

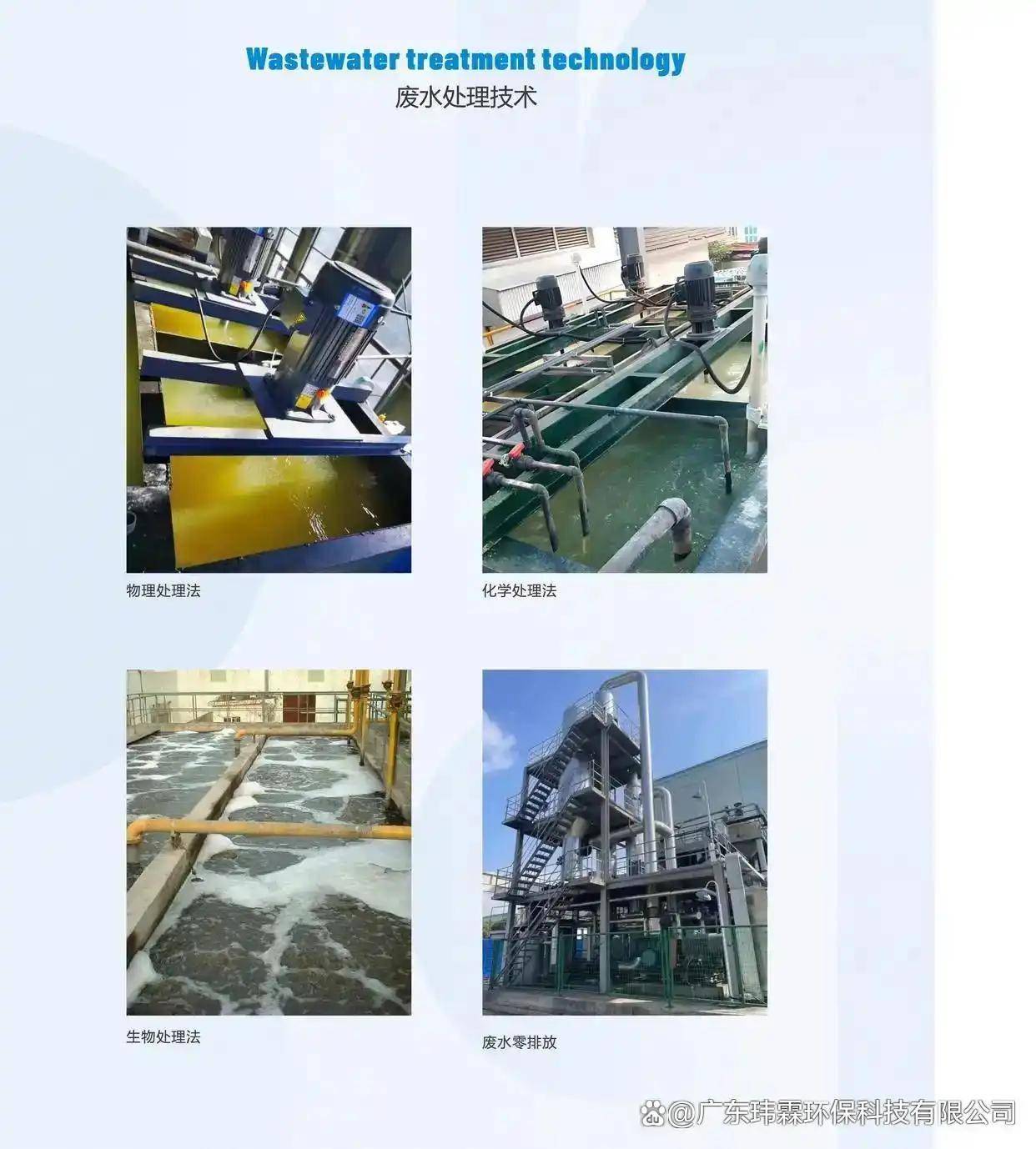

3. 废水处理解决方案

针对不同废水特性,采用中和处理(如酸性废水使用碱性物质中和)、沉淀过滤去除悬浮物、含尘废水经沉淀、过滤后循环使用。对于含重金属废水,需进行特殊处理以去除重金属离子。

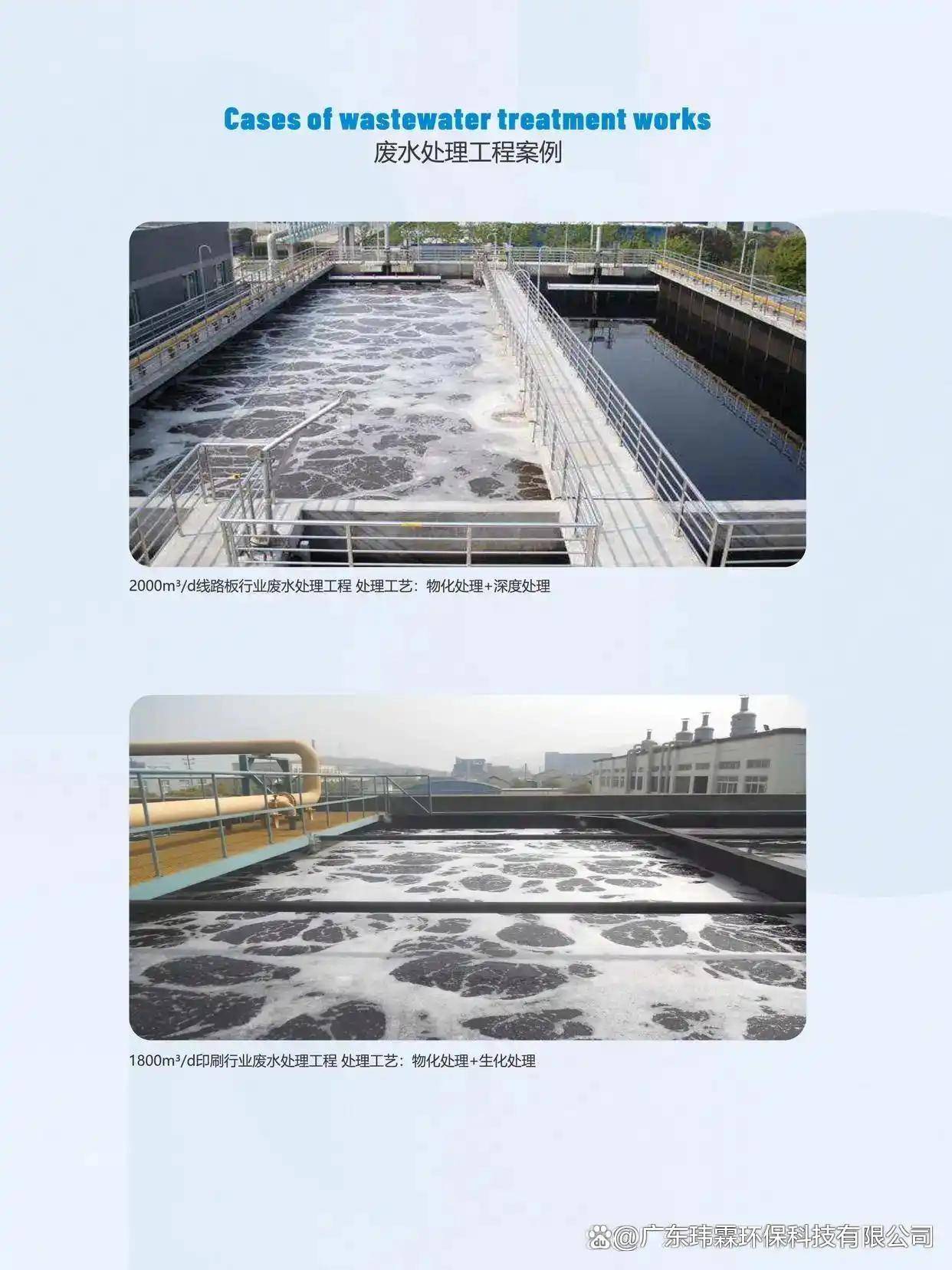

五、经典案例详细解说

案例一:广东某大型灯饰五金厂废气处理案例

企业背景:广东中山一家专业生产高端灯饰五金配件的企业,主要生产铜质和铁艺灯饰配件,日产量约5吨,生产工艺包含酸洗、抛光、电泳涂装和烘干等工序。企业位于工业园区且周边有居民区,环保压力日益增大。

处理难点:

废气成分复杂且相互干扰

温度波动大(25-110℃)

盐酸雾具有强腐蚀性

VOCs浓度虽不高(150-300mg/m³)但排放标准严格

厂区空间有限

处理工艺:

耐腐蚀PP材质的填料洗涤塔处理盐酸雾,采用NaOH溶液作为吸收剂

气气换热器调节废气温度

干式过滤器去除颗粒物

沸石转轮浓缩+RCO系统处理VOCs

处理设备优点:

PP材质填料洗涤塔耐腐蚀性强,适合处理强酸性废气

沸石转轮浓缩技术可将低浓度VOCs浓缩为高浓度,降低RCO运行成本

RCO系统热回用技术显著降低运行能耗

系统自动化程度高,配备在线监测装置

处理效果:

盐酸雾排放浓度低于5mg/m³

VOCs排放浓度小于20mg/m³

粉尘浓度低于10mg/m³

各项指标均优于当地排放标准

企业效益:

环保形象大幅提升,周边投诉归零

为持续发展奠定基础

RCO系统的热回用显著降低运行成本

企业通过环保验收,获得良好社会评价

案例二:浙江某五金工具厂布袋除尘系统改造

企业背景:浙江某专业五金工具制造企业主要生产各类扳手、钳子等手动工具,生产过程中涉及大量打磨、抛光和切割作业,产生大量混合性金属粉尘。原有除尘设施陈旧,处理效果不佳,车间粉尘浓度经常超标,员工投诉频繁。

处理难点:

原有除尘设施陈旧,处理效果不佳

车间粉尘浓度经常超标(检测值达25mg/m³)

员工健康受到影响

车间空间有限

处理工艺:

分区域收集+集中处理的脉冲布袋除尘方案

针对不同工序的粉尘特性,设计差异化的收集系统

重型粉尘(切割产生的铁屑)采用低风速大风量收集

细微粉尘(抛光)采用高风速小风量收集

各工位设置可调节的集气罩

处理流程:各工位粉尘→支管道→主管道→火花捕捉器→脉冲布袋除尘器→洁净空气排入大气

处理设备优点:

采用防静电涤纶针刺毡滤料,避免金属粉尘静电积聚引发危险

脉冲喷吹清灰方式实现不停机连续作业

设备体积小,适合空间有限的车间

阻燃滤材和泄爆装置确保设备安全运行

处理效果:

车间内粉尘浓度从原来的25mg/m³降至2mg/m³以下

排放浓度稳定在10mg/m³以内

远低于国家标准(通常为10mg/m³)

企业效益:

员工工作环境明显改善,健康状况得到保障

设备运行能耗比预期低20%

滤筒使用寿命达到18个月,综合运行成本可控

企业环保形象提升,员工满意度提高

产品合格率提升,客户满意度提高

案例三:某汽车零部件制造厂焊接废气处理案例

企业背景:某知名汽车零部件制造企业,专业生产汽车底盘结构件和悬挂系统组件,拥有二十余台二氧化碳气体保护焊机和十台机器人焊接工作站,主要焊接材料为高强度钢和镀锌钢板。

处理难点:

焊接工位密集,烟尘产生量大

颗粒物浓度达150mg/m³,超出国家标准3倍

锌氧化物含量高

车间内烟雾弥漫,能见度低,工人健康受影响

处理工艺:

在固定焊接工位上方安装可调节式集气罩

机器人焊接站采用半密闭式包围结构

废气经管道汇集后先通过火花捕捉器和旋风除尘器进行预处理

进入滤筒除尘器进行精细过滤(过滤精度达0.5微米)

系统后端增设湿式洗涤塔处理锌氧化物等气态污染物

处理设备优点:

集气罩设计兼顾收集效果和操作便利性

滤筒除尘器过滤精度高,适合处理微细颗粒

湿式洗涤塔通过碱性溶液吸收酸性气体

系统运行稳定,能耗低

处理效果:

外排废气中颗粒物浓度降至8mg/m³

锌氧化物含量低于1mg/m³

各项指标均优于国家排放标准

企业效益:

车间内空气质量明显改善,能见度提高

工人健康投诉大幅减少

系统运行能耗比原整体换气方案降低40%

滤筒更换周期达6-8个月,运行成本控制在合理范围内

企业环保形象提升,获得客户认可