窗户漏风成顽疾,这家“小巨人”用三重闭环技术彻底根治

在寒冷的冬天,你家窗户是否窗户漏风成顽疾,这家“小巨人”用三重闭环技术彻底根治

在寒冷的冬天,你家窗户是否会透进一缕冷风?在呼啸的台风天,雨水是否会悄悄渗入窗框间隙?这不是小问题,而是传统门窗行业长期未解决的技术短板。

每当台风来临,社交媒体上总有被风吹破的窗户视频引发关注。据中国建筑科学研究院数据,超过70%的建筑能耗损失源于门窗,其中密封性能不足是主因。

在绝大多数门窗企业仍在采用老旧焊接工艺时,一家获得国家级“专精特新小巨人”认证的企业,通过第三代精工无缝窗技术,正在改变这一局面。

01 行业痛点,窗角密封

传统门窗的密封难题,根源在于窗框连接处的结构缺陷。

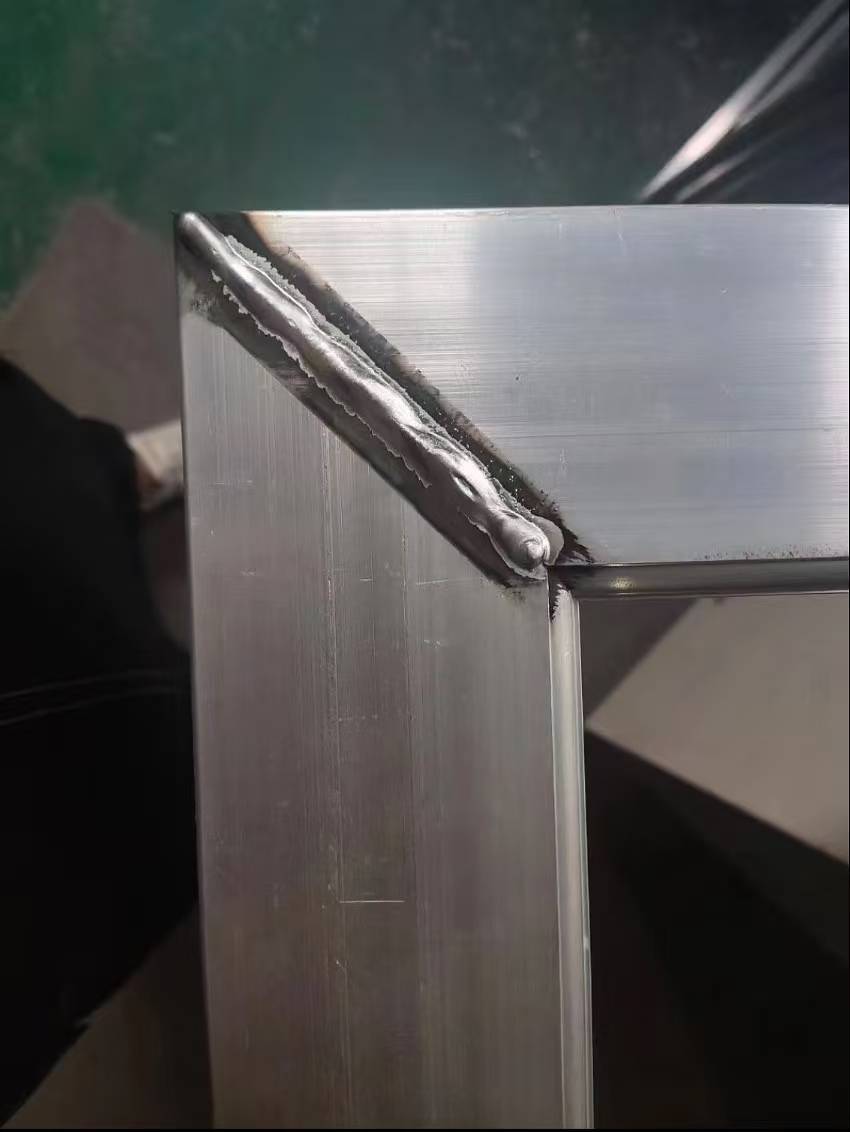

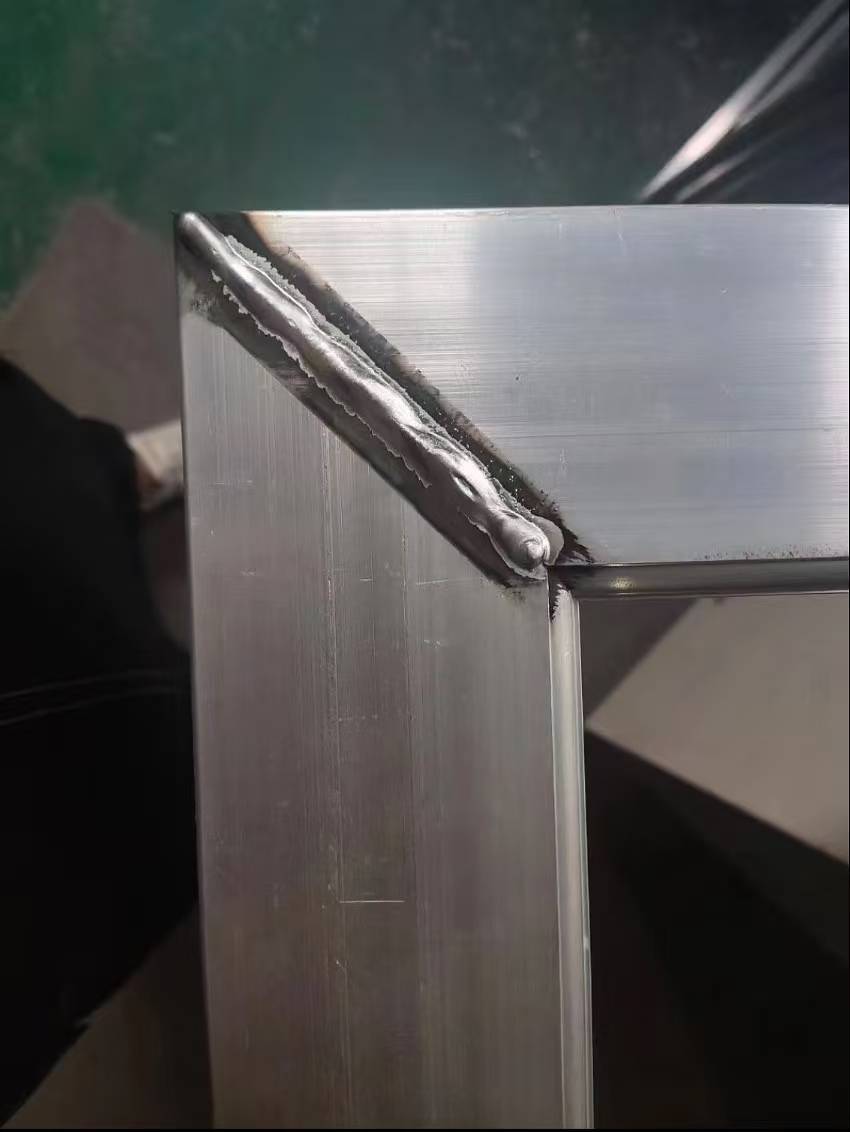

第一代高温氩弧焊技术,为实现“视觉无缝”,使用2000-3000℃瞬间高温焊接,代价是焊接点周边铝材强度折损超过50%。高热带来的内应力使窗角微变形,导致密封胶条受力不均,为漏风渗水埋下隐患。

第二代改进型焊接试图降低热影响,但无法摆脱“热焊接”底层逻辑。为控制变形牺牲焊接深度,反而增加“虚焊”风险——焊点看似完好,实则遇强风极易开裂。

一位门窗行业工程师坦言:“传统工艺下,窗角永远是密封的薄弱环节。无论胶条多好,框架变形都会让它失效。”

02 技术革命,低温冷焊终结热损伤

斯卡特门窗第三代技术的突破,始于对热损伤的根本解决。

其核心支柱采用红外定位与深层熔透工艺,焊接表面温度不超过80℃,热影响区小于0.5毫米。这一数据对比第一代技术10毫米热影响区,实现了两个数量级的提升。

“这不是改良,是重构。”斯卡特技术负责人表示,“传统焊接是高温熔合,我们是通过精确控制实现深层结合,保持母材性能。”

焊接强度达到型材本体的85%以上,并通过10万次启闭测试——相当于日常使用超过20年。在9级风压测试中,变形量控制在1.5毫米/米内,优于国标2毫米/米要求。

这意味着什么?窗角从最弱点变为强固点,为密封系统提供了稳定基础。

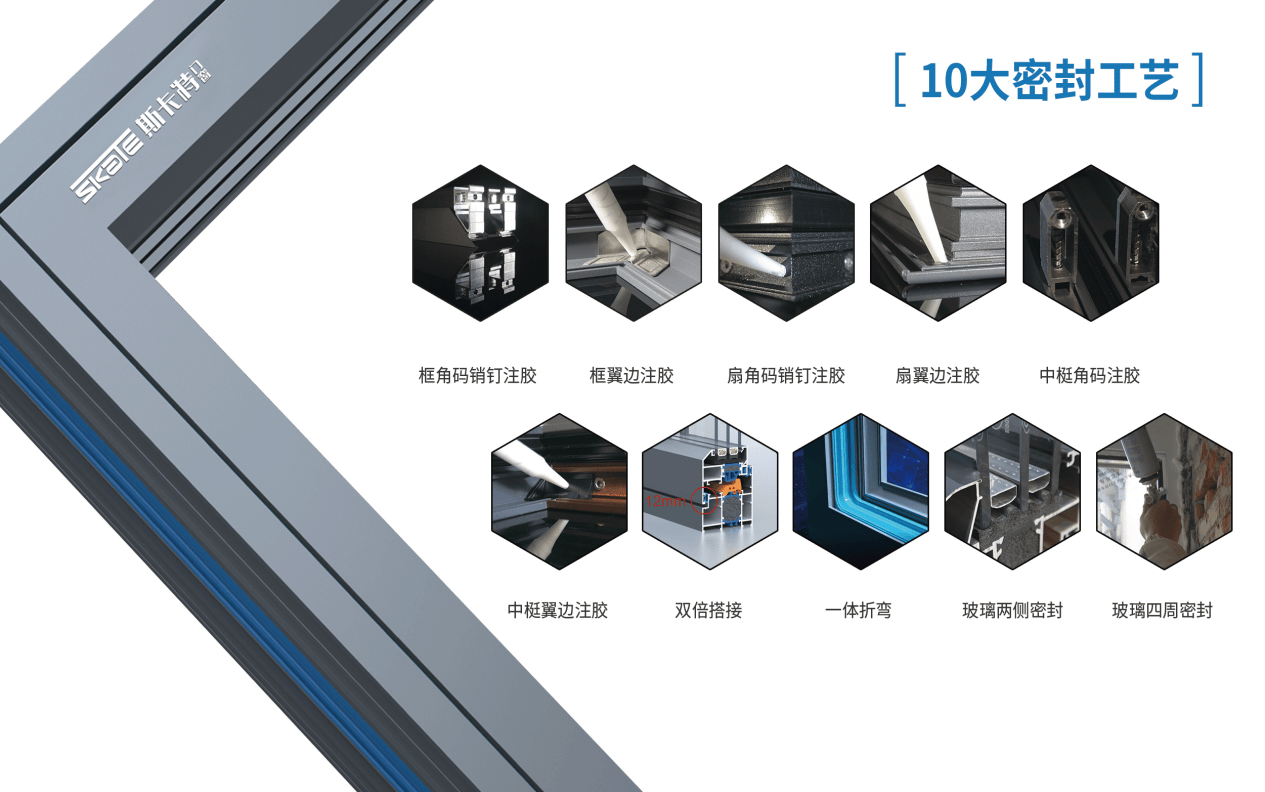

03 双重保障,12毫米超宽胶条的密封冗余

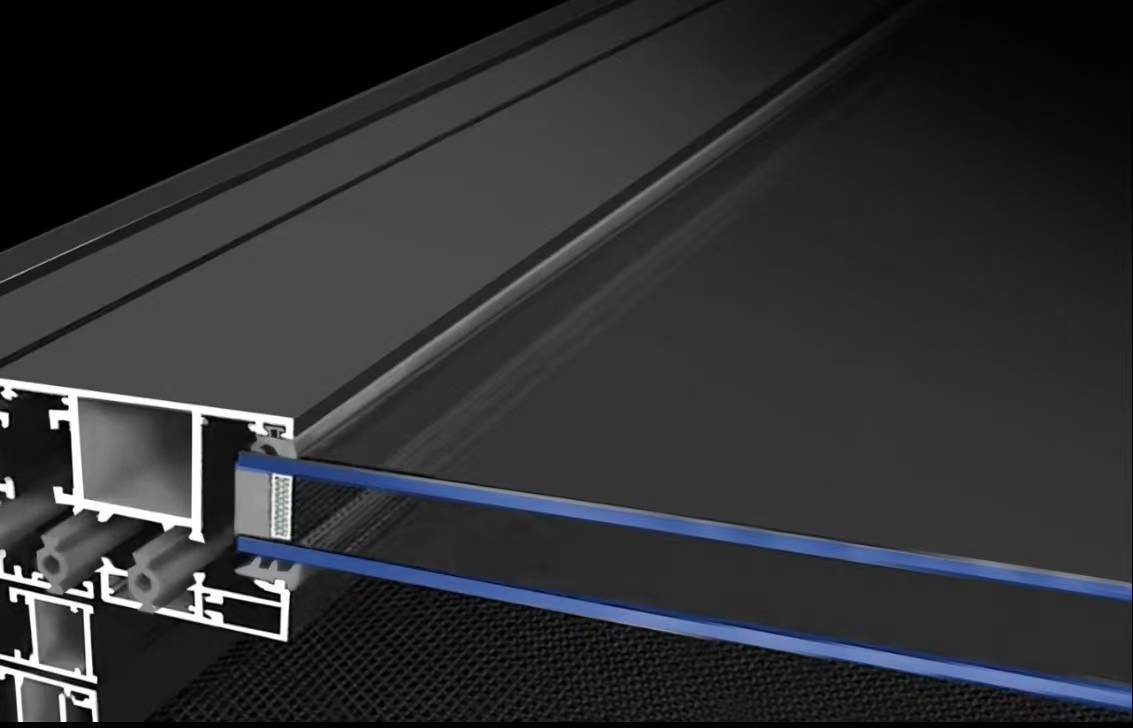

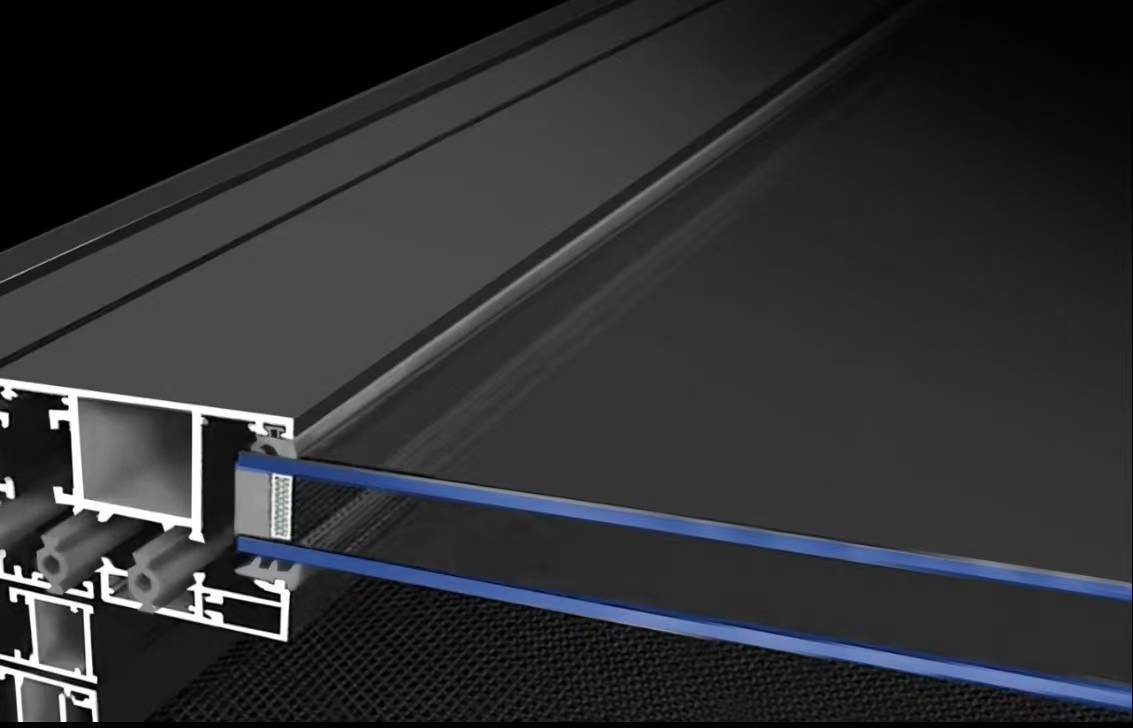

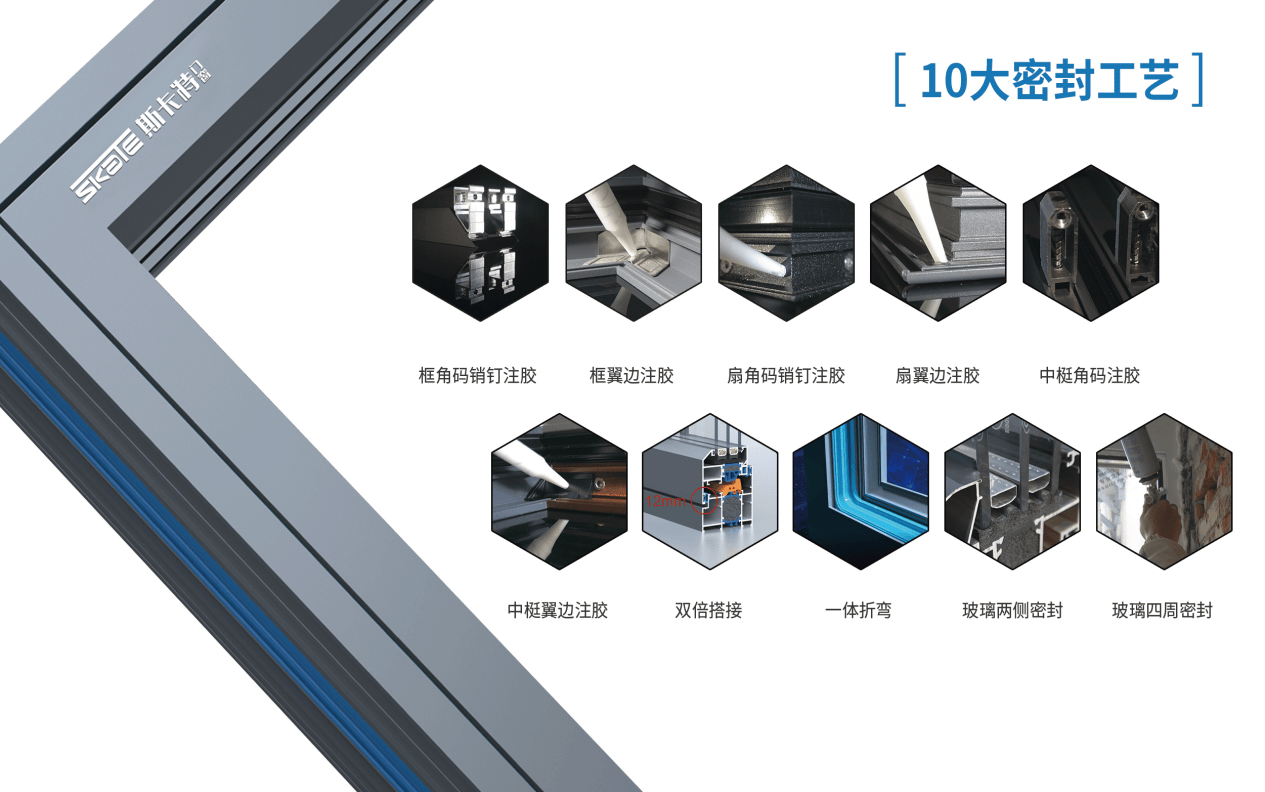

仅有坚固框架还不够。斯卡特门窗设计了“结构+材料”双重密封系统。

传统胶条搭接量通常不足8毫米,斯卡特门窗采用12毫米超宽设计。这一看似简单的改变,实则大幅延长了空气和水的渗透路径。

“密封不是单一环节,而是系统协同。”研发人员解释,“坚固框架避免变形导致胶条失效,宽幅胶条则提供更大弹性补偿空间。”

数据显示,这一系统使整窗密封性能提升30%。在模拟暴雨测试中,即便水压达到传统窗户的1.5倍,斯卡特窗户仍保持零渗漏。

04 全链闭环,从材料到工艺的精密控制

卓越密封性能背后,是斯卡特门窗全产业链的支撑。

选用高精级欧标6060-T66铝材,硬度达普通材料的1.35倍。更坚固的型材意味着更小变形,这是长期密封的基础。

自主研发的260℃耐高温隔热条,攻克了行业难题。传统尼龙隔热条无法承受整框喷涂的230℃高温,斯卡特的特种材料在高温后性能不变。

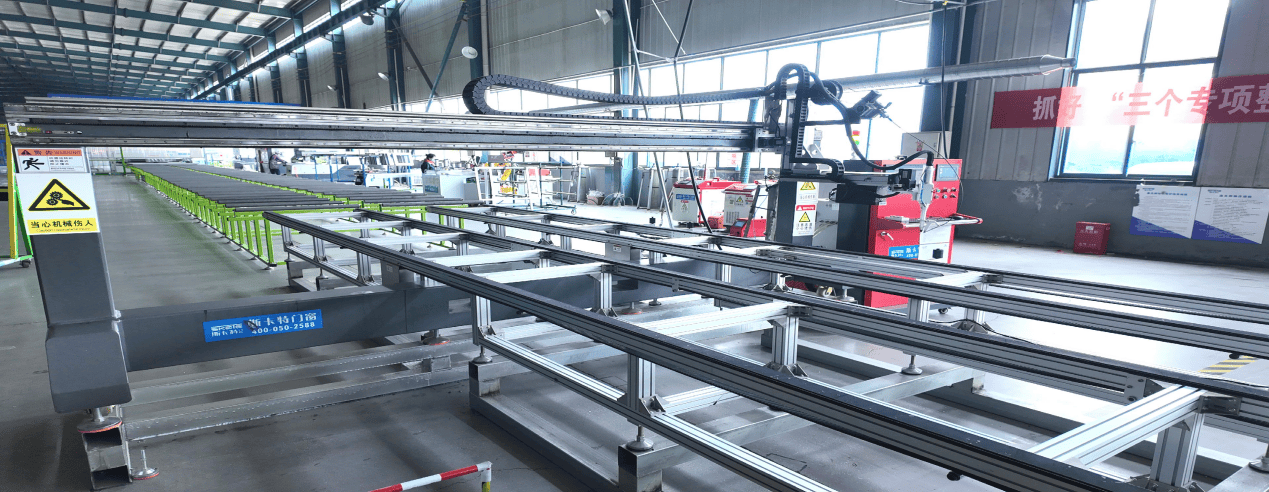

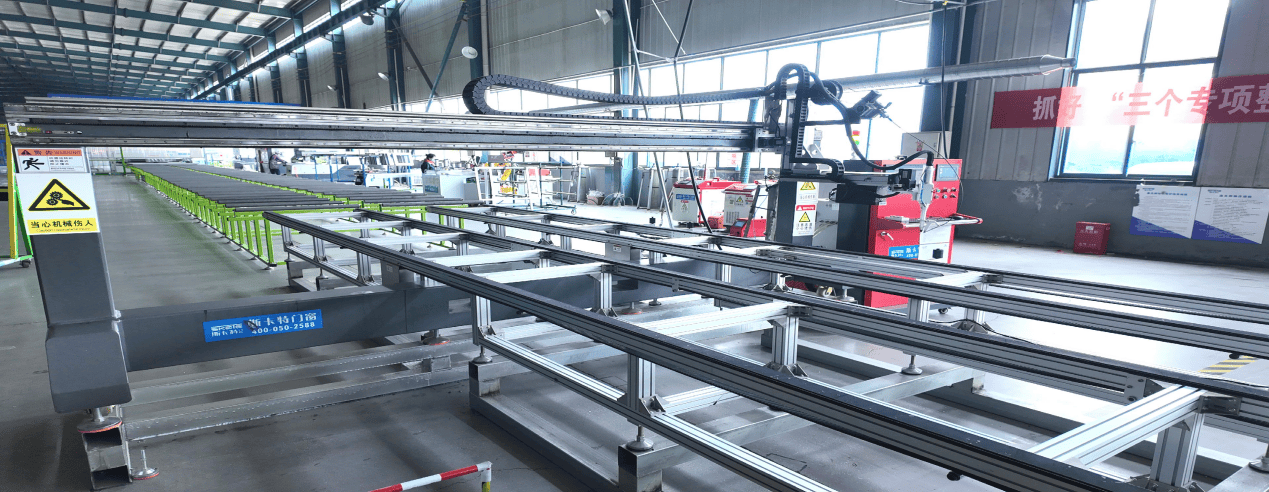

智能化生产线实现微米级加工精度。三台百万级雷德数控设备确保每个部件严丝合缝,定位精度达到±0.05毫米——这比一根头发丝还要细。

整框一次性喷涂工艺同样关键。550米长的瑞士金马喷涂线支持3米×6米大框架处理,边角覆盖率99%,避免传统分体喷涂的潜在渗漏点。

“每一个细节都在为密封服务。”生产负责人说,“从材料选择到工艺控制,我们建立了完整的质量闭环。”

05 价值重塑,密封不止于防风防水

一扇真正密封的窗户,价值远不止防风防水。

据测算,良好密封可使建筑能耗降低15-25%。对于百平方米住宅,这意味着每年节省空调采暖费用千元以上。

在噪音污染日益严重的城市,密封性能直接决定室内安静程度。测试显示,斯卡特窗户可将室外噪音降低35分贝以上,达到图书馆级别静音效果。

更重要的是长期价值。传统窗户因密封失效导致的维修更换,往往在5-8年后就会出现。斯卡特门窗提供的15年性能保证,不仅减少维护成本,更提升了建筑的整体价值。

“窗户是建筑的眼睛,也是节能的关键。”建筑节能专家指出,“高性能密封窗户正在从高端选项变为必要配置。”

06 行业启示,技术深耕铸就竞争壁垒

全国约20万家门窗企业中,获得“专精特新小巨人”认证的仅占比不到0.07%。这一数据背后,是技术深耕的回报。

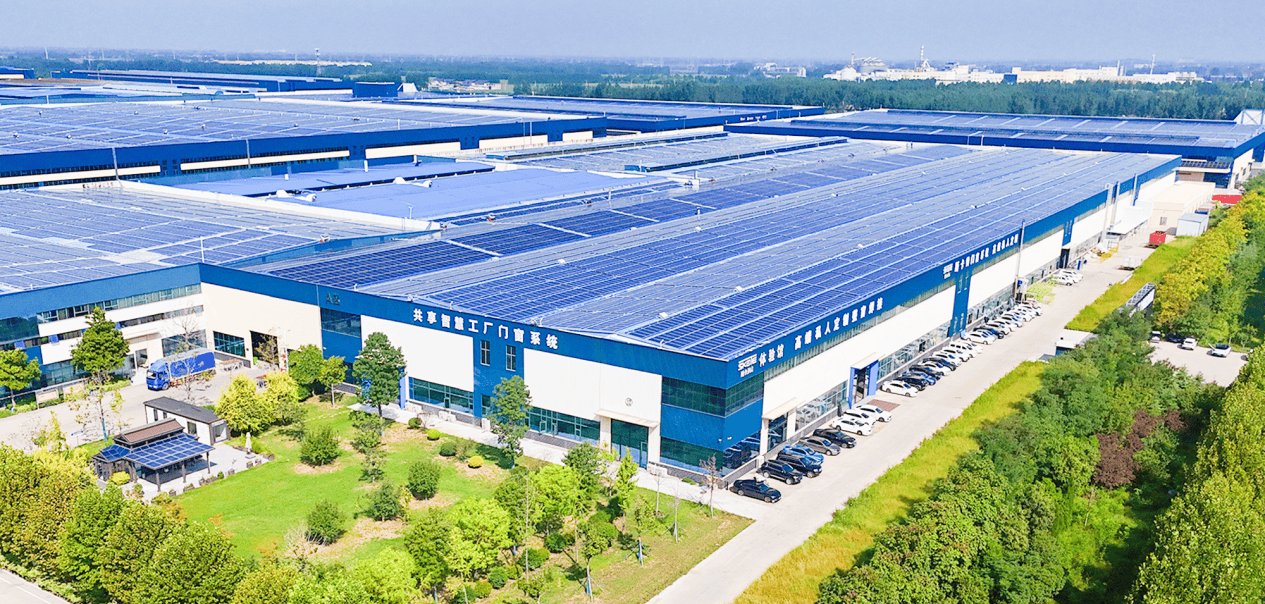

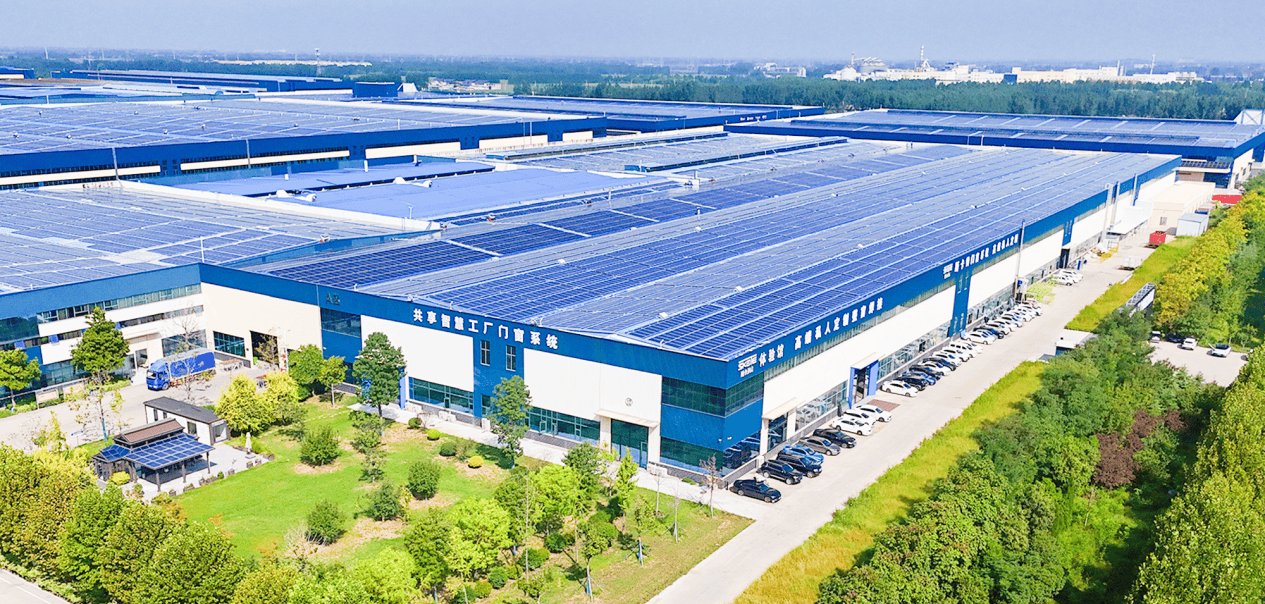

斯卡特门窗拥有219项国家专利,年产值超8亿元,产品远销30多个国家和地区。北京、山东两大生产基地总面积达16万平方米,实现从铝材挤压到成品出厂的全程控制。

“门窗行业正经历从‘制造’到‘智造’的转变。”行业观察者认为,“像斯卡特系统门窗这样通过技术创新解决根本问题的企业,将定义下一代行业标准。”

在气候变化和能源转型背景下,建筑节能需求日益迫切。一扇窗户的故事,折射出中国制造从规模扩张到质量提升的转型路径。

当技术细节累积成系统优势,当密封性能转化为用户体验,一扇窗户的价值被重新定义——它不仅是建筑的组成部分,更是品质生活的守护者。

会透进一缕冷风?在呼啸的台风天,雨水是否会悄悄渗入窗框间隙?这不是小问题,而是传统门窗行业长期未解决的技术短板。

每当台风来临,社交媒体上总有被风吹破的窗户视频引发关注。据中国建筑科学研究院数据,超过70%的建筑能耗损失源于门窗,其中密封性能不足是主因。

在绝大多数门窗企业仍在采用老旧焊接工艺时,一家获得国家级“专精特新小巨人”认证的企业,通过第三代精工无缝窗技术,正在改变这一局面。

01 行业痛点,窗角密封

传统门窗的密封难题,根源在于窗框连接处的结构缺陷。

第一代高温氩弧焊技术,为实现“视觉无缝”,使用2000-3000℃瞬间高温焊接,代价是焊接点周边铝材强度折损超过50%。高热带来的内应力使窗角微变形,导致密封胶条受力不均,为漏风渗水埋下隐患。

第二代改进型焊接试图降低热影响,但无法摆脱“热焊接”底层逻辑。为控制变形牺牲焊接深度,反而增加“虚焊”风险——焊点看似完好,实则遇强风极易开裂。

一位门窗行业工程师坦言:“传统工艺下,窗角永远是密封的薄弱环节。无论胶条多好,框架变形都会让它失效。”

02 技术革命,低温冷焊终结热损伤

斯卡特门窗第三代技术的突破,始于对热损伤的根本解决。

其核心支柱采用红外定位与深层熔透工艺,焊接表面温度不超过80℃,热影响区小于0.5毫米。这一数据对比第一代技术10毫米热影响区,实现了两个数量级的提升。

“这不是改良,是重构。”斯卡特技术负责人表示,“传统焊接是高温熔合,我们是通过精确控制实现深层结合,保持母材性能。”

焊接强度达到型材本体的85%以上,并通过10万次启闭测试——相当于日常使用超过20年。在9级风压测试中,变形量控制在1.5毫米/米内,优于国标2毫米/米要求。

这意味着什么?窗角从最弱点变为强固点,为密封系统提供了稳定基础。

03 双重保障,12毫米超宽胶条的密封冗余

仅有坚固框架还不够。斯卡特门窗设计了“结构+材料”双重密封系统。

传统胶条搭接量通常不足8毫米,斯卡特门窗采用12毫米超宽设计。这一看似简单的改变,实则大幅延长了空气和水的渗透路径。

“密封不是单一环节,而是系统协同。”研发人员解释,“坚固框架避免变形导致胶条失效,宽幅胶条则提供更大弹性补偿空间。”

数据显示,这一系统使整窗密封性能提升30%。在模拟暴雨测试中,即便水压达到传统窗户的1.5倍,斯卡特窗户仍保持零渗漏。

04 全链闭环,从材料到工艺的精密控制

卓越密封性能背后,是斯卡特门窗全产业链的支撑。

选用高精级欧标6060-T66铝材,硬度达普通材料的1.35倍。更坚固的型材意味着更小变形,这是长期密封的基础。

自主研发的260℃耐高温隔热条,攻克了行业难题。传统尼龙隔热条无法承受整框喷涂的230℃高温,斯卡特的特种材料在高温后性能不变。

智能化生产线实现微米级加工精度。三台百万级雷德数控设备确保每个部件严丝合缝,定位精度达到±0.05毫米——这比一根头发丝还要细。

整框一次性喷涂工艺同样关键。550米长的瑞士金马喷涂线支持3米×6米大框架处理,边角覆盖率99%,避免传统分体喷涂的潜在渗漏点。

“每一个细节都在为密封服务。”生产负责人说,“从材料选择到工艺控制,我们建立了完整的质量闭环。”

05 价值重塑,密封不止于防风防水

一扇真正密封的窗户,价值远不止防风防水。

据测算,良好密封可使建筑能耗降低15-25%。对于百平方米住宅,这意味着每年节省空调采暖费用千元以上。

在噪音污染日益严重的城市,密封性能直接决定室内安静程度。测试显示,斯卡特窗户可将室外噪音降低35分贝以上,达到图书馆级别静音效果。

更重要的是长期价值。传统窗户因密封失效导致的维修更换,往往在5-8年后就会出现。斯卡特门窗提供的15年性能保证,不仅减少维护成本,更提升了建筑的整体价值。

“窗户是建筑的眼睛,也是节能的关键。”建筑节能专家指出,“高性能密封窗户正在从高端选项变为必要配置。”

06 行业启示,技术深耕铸就竞争壁垒

全国约20万家门窗企业中,获得“专精特新小巨人”认证的仅占比不到0.07%。这一数据背后,是技术深耕的回报。

斯卡特门窗拥有219项国家专利,年产值超8亿元,产品远销30多个国家和地区。北京、山东两大生产基地总面积达16万平方米,实现从铝材挤压到成品出厂的全程控制。

“门窗行业正经历从‘制造’到‘智造’的转变。”行业观察者认为,“像斯卡特系统门窗这样通过技术创新解决根本问题的企业,将定义下一代行业标准。”

在气候变化和能源转型背景下,建筑节能需求日益迫切。一扇窗户的故事,折射出中国制造从规模扩张到质量提升的转型路径。

当技术细节累积成系统优势,当密封性能转化为用户体验,一扇窗户的价值被重新定义——它不仅是建筑的组成部分,更是品质生活的守护者。